Снижение массы двигателя ТВ7-117СТ-01 на основе технологии «цифровой двойник»

|

Область компетенции:

|

Специалисты Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) успешно завершили проект по разработке рекомендаций для снижения массы авиационного двигателя ТВ7-117СТ-01 на основе технологии цифрового двойника.

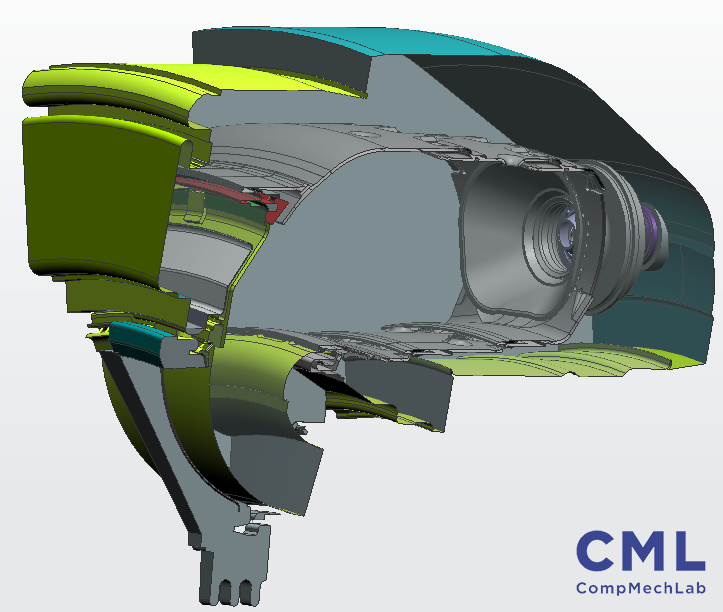

Ключевая цель работы – снижение массы статорных деталей двигателя. Основной задачей стала оцифровка всего опыта АО «ОДК-Климов» по разработке двигателей данного класса, анализ всех расчетных обоснований, конструкторской документации, результатов испытаний и др. – и его интерпретация в рамках новой парадигмы проектирования с применением Цифровой платформы CML-Bench™.

Процесс оптимизации по массе корпуса редуктора

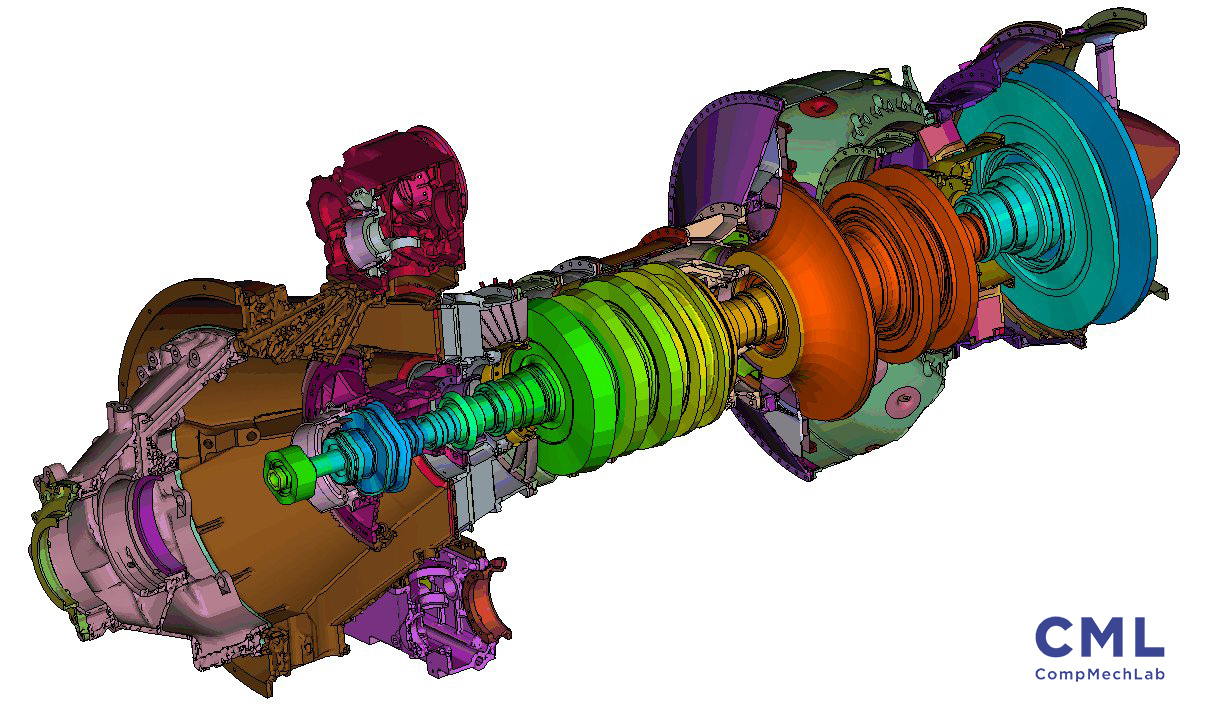

Разработаны структура ряда виртуальных испытательных стендов (ВИС) и виртуального испытательного полигона (ВИП), база математических моделей материалов, методики виртуальных испытаний двигателя.

|

Работа блока приводов с учетом податливостей корпуса, валов и подшипников |

|

Уникальность проекта:

- Первый и пока единственный пример в отрасли комплексного подхода к полной формализации процесса проектирования газотурбинного двигателя с детальным описанием всех контролируемых параметров и целевых значений, взаимоувязкой всех расчетных моделей, создаваемых при проектировании изделия.

- Первый для отечественного двигателестроения пример оптимизации газотурбинного двигателя на основе технологии цифрового двойника (Digital Twin) с оцифровкой многолетнего опыта предприятия, полученного в результате разработки двигателей: от базовых экспериментов и определения свойств материалов до описания физико-механических параметров эксплуатации изделия.

|

Подготовка геометрической модели и построение сетки контрольных объемов |

Разработка виртуальных испытательных стендов в CML-Bench™ |

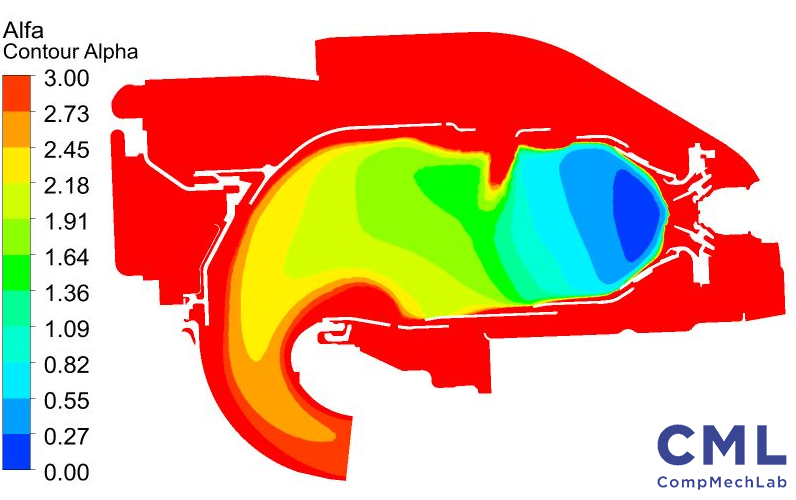

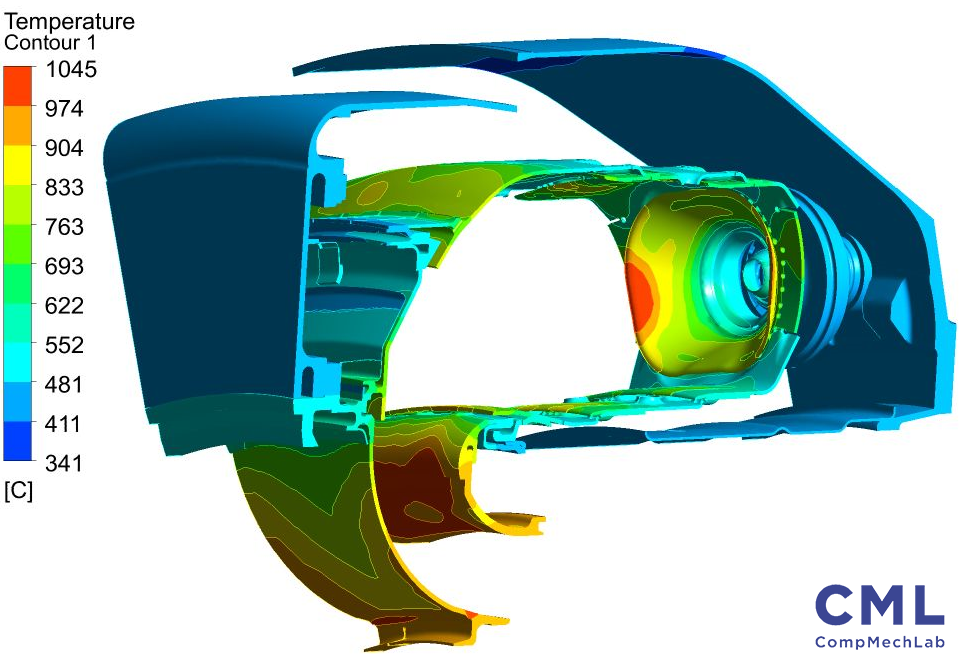

Виртуальные испытания камеры сгорания и экспорт полей температур и давлений для расчетов прочности статора двигателя |

Задачи проекта:

- Предварительная оптимизация конструкции деталей статора на основе результатов полномасштабного моделирования для ряда рабочих режимов.

- Построение одномерной интегральной модели двигателя в рамках разработки цифрового двойника двигателя для определения термодинамических характеристик при каждом изменении конструкции и/или требований к ней.

- Обеспечение бесшовной передачи аэродинамических и тепловых нагрузок на элементы проточной части двигателя.

- Учет утечек и отборов в системе вторичных потоков двигателя при выполнении виртуальных испытаний.

- Учет теплового состояния ротора, статора и лопаток двигателя при выполнении виртуальных испытаний.

- Учет напряженно-деформированного состояния ротора и статора двигателя при выполнении виртуальных испытаний.

- Топологическая оптимизация деталей обвязки (кронштейнов и трубопроводов) двигателя.

- Топологическая оптимизация деталей статора по уточненным тепловым и напряженно-деформированным состояниям с обеспечением необходимых запасов по прочности в соответствии с нормами прочности авиационных ГТД.

- Исследование вибросостояния роторов, построение динамической модели ротора.

- Взаимоувязка виртуальных испытаний на всех стендах через интегральную модульную модель.

- Разработка базы цифровых моделей материалов для использования в виртуальных испытательных стендах.

- Автоматизация передачи данных между ВИС.

Схема эволюции термодинамических и тепловых расчетов двигателя ТВ7-117СТ-01

Результаты работ:

1. Виртуальные испытательные стенды и полигон двигателя ТВ7-117СТ-01, интегрированные на Цифровой платформе CML-Bench™: термодинамический, аэродинамический/газодинамический, гидравлический, тепловой, прочностной и другие.

Моделирование отрыва лопатки статора

2. Конструкция статорных деталей, обеспечивающая выполнение предъявленных требований, включая требования по ресурсу, удержанию лопатки и др. при снижении массы отдельных деталей до 50%.

«Разработка цифрового двойника газотурбинного двигателя – работа не одного этапа, не одного договора, – говорит руководитель проекта, руководитель отдела кросс-отраслевых технологий Центра НТИ СПбПУ Александр Тамм. – Однако сам факт появления таких технических заданий в отрасли – это уже значительное событие. При этом, имея целевую задачу снизить массу статорных деталей до 10%, мы на основе построенной интегральной модели реализуем подетальную оптимизацию и получили почти двукратное снижение в массе некоторых деталей при выполнении требований по прочности, долговечности и при полном соответствии всем прочим целевым значениям контролируемых характеристик изделия».

Поле перемещений собственных форм колебаний роторов

Все предложенные в работах изменения конструкции двигателя по результатам виртуальных испытаний не оказали влияния на безопасность эксплуатации двигателя и на текущий момент находятся в конструкторской проработке с планами по внедрению после 2022 года.