CoreTech System и CompMechLab® приняли участие в 1-й международной онлайн-конференции Smart Molding Russia

27 января 2021 года специалисты компании CoreTech System (Тайвань) – разработчика лучшего в классе программного обеспечения для трехмерного моделирования всех типов литья пластмасс Moldex3D – и группы высокотехнологичных компаний CompMechLab® приняли участие в Первой международной конференции Smart Molding Russia, которая прошла в онлайн-формате.

Конференция прошла при поддержке выставки в области переработки полимеров «Интерпластика», организаторами выступили журнал «Пластикс: индустрия переработки пластмасс» – международное русскоязычное деловое издание о бизнесе по производству изделий из пластиков, а также о рынке полимеров, технологий и оборудования для переработки пластмасс – и международный информационный портал Smart-Molding.com, с 2015 года освещающий передовые технологии в области литься пластмасс.

Современный мир невозможно представить без пластмасс – они окружают нас во всем, начиная от бытовых предметов и заканчивая пластиковыми деталями космических ракет. Именно поэтому развитие отрасли переработки пластмасс играет ключевую роль в стратегии развития промышленности и решении глобальных задач-вызовов.

|

|

|

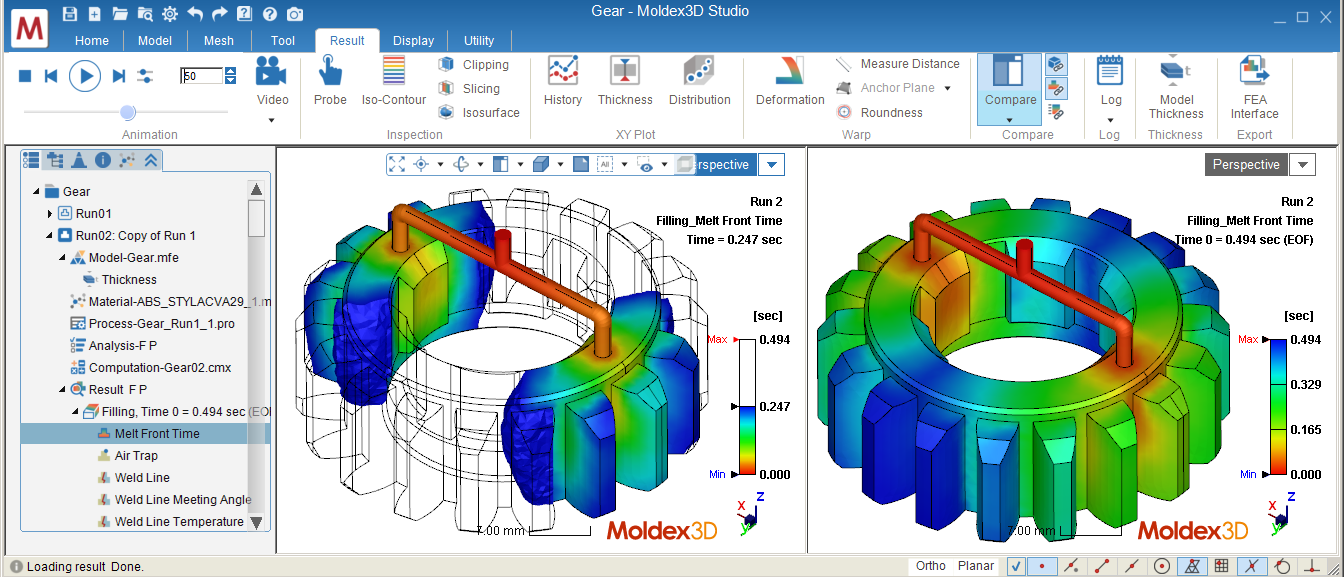

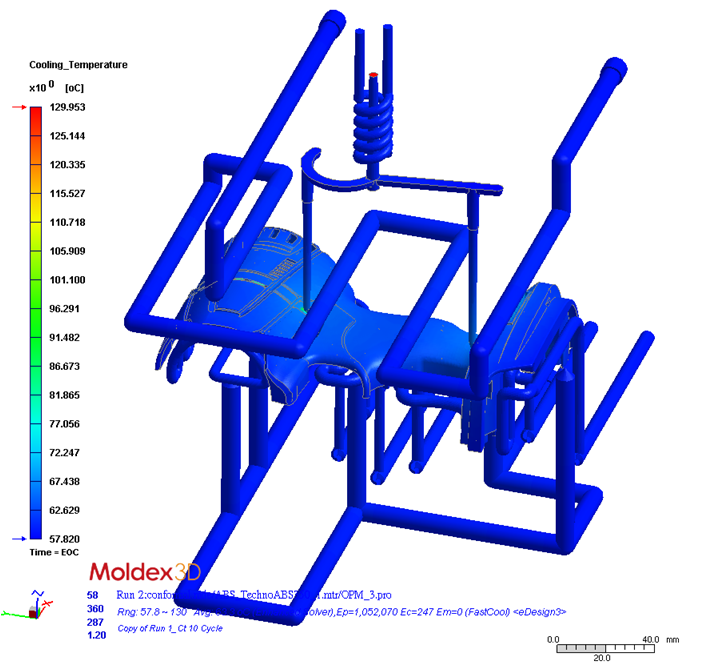

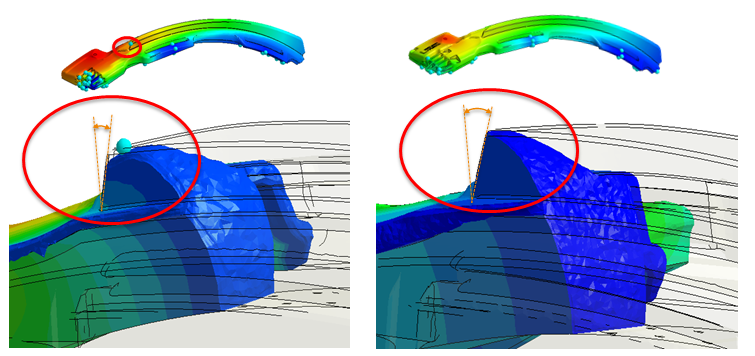

Moldex3D позволяет оценивать все стадии процесса литья пластмасс, в том числе прогнозировать эффективность самых сложных систем охлаждения. |

|

Участники онлайн-конференции Smart Molding Russia в своих презентациях рассказали о современных технологиях производства оснастки и полимерных изделий, а также представили передовые компьютерные технологии моделирования процесса литья пластмасс под давлением. Прошедшая конференция собрала более 250 слушателей, что говорит о высоком интересе аудитории к развитию индустрии пластмасс в России и в мире. Ключевыми спикерами конференции стали представители таких компаний, как MSC Software RUS, T-Mould, Labotek A/S, Sesotec GmbH, INTRAVIS GmbH, а также CoreTech System совместно с ГК CompMechLab®.

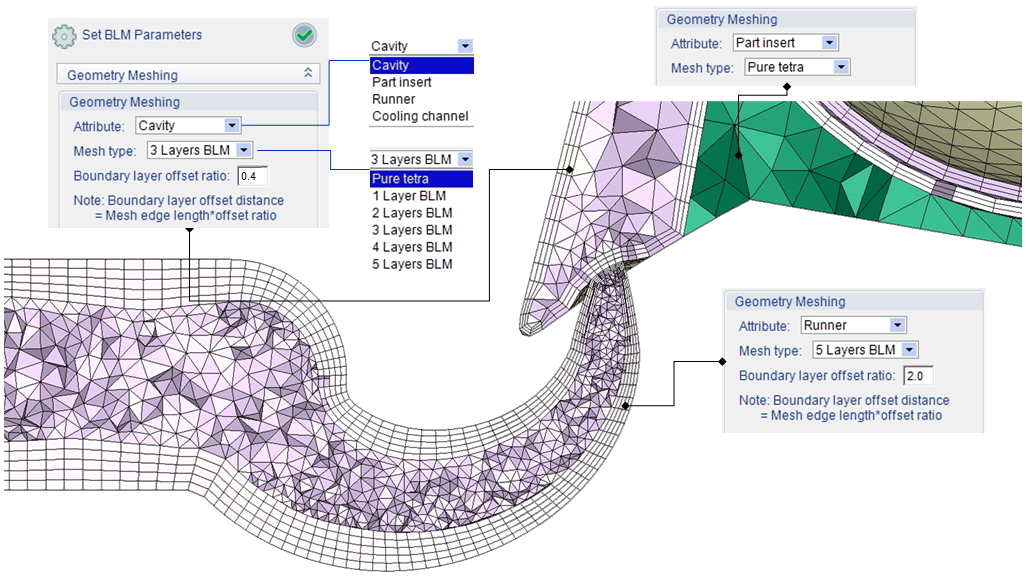

Специализированный генератор сеток Designer BLM позволяет строить в полуавтоматическом режиме смешанную гексаэдально-тетраэдальную высокоточную КЭ-сетку для объектов самой сложной формы, включая тонкостенные элементы и зоны с резким перепадом по толщине.

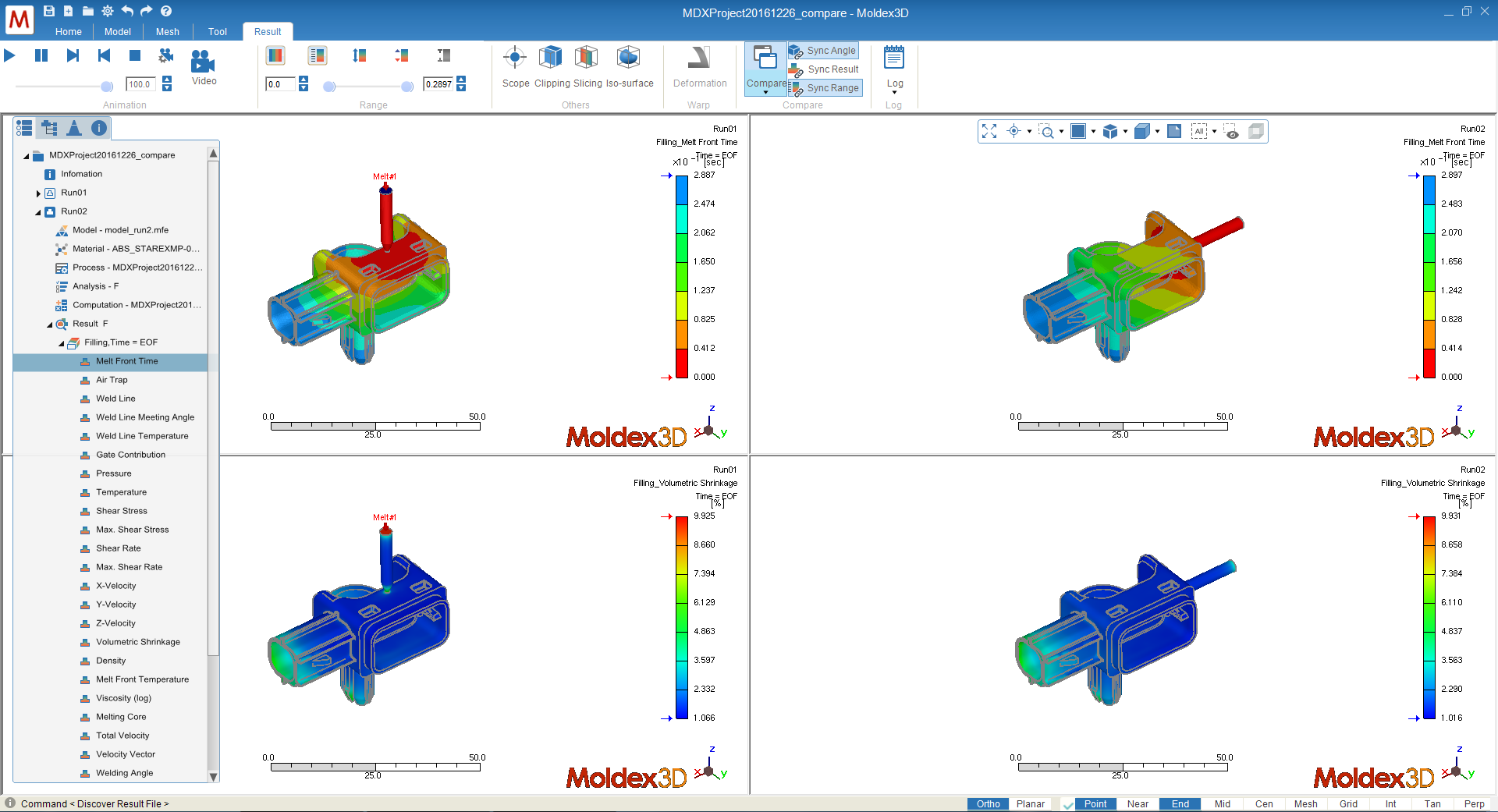

В рамках конференции компания CoreTech System совместно с CompMechLab® представили слушателям широкие возможности программного обеспечения Moldex3D, разработанного инженерами и программистами CoreTech, которое позволяет выполнять моделирование всего технологического цикла литья изделий (заполнение формы, уплотнение/вулканизация, охлаждение формы) как из термопластов, так и реактопластов. С помощью лучшей в классе технологии анализа Moldex3D позволяет исследовать процессы литья пластмасс с целью оптимизации дизайна изделия и оснастки пресс-формы, минимизации времени выхода изделия на рынок и скорейшего возврата инвестиций.

Данный программный продукт разработан специально для технологов и конструкторов и позволяет решать комплекс практических задач, включая проверку на технологичность конструкции отливок, анализ литьевых форм, прогнозирование возникновения дефектов (таких как непролив, «воздушные ловушки», облой, утяжины, возникновение линий спая, влияющих на прочность изделий, объемная усадка и коробление детали), изучение поведения изделий в процессе эксплуатации, выбор оптимальных конструкторско-технологических решений при проектировании пресс-форм, анализ причин брака при производстве.

Кроме того, Moldex3D имеет уникальную встроенную базу данных свойств материалов, которая насчитывает свыше 8000 полимеров американского, китайского, европейского и российского производства, свыше 100 материалов, используемых для изготовления пресс-форм, и дает пользователям возможность создавать собственную кастомизированную базу.

Интерфейс Moldex3D интуитивно понятен, удобен пользователю и обладает встроенным деревом модели.

С помощью Moldex3D можно проводить анализ различных специализированных технологий литья: литье со вставкой и на основание, микровспенивание, литье с водой, газом, порошковое спекание, RTM-формование, компрессионное формование, подпрессовка и т.д. Также в Moldex3D существует специальное приложение, которое позволяет моделировать литье композиционных материалов с полимерной матрицей, оценивая распределение и ориентацию армирующих рубленых волокон. Для удобства инженеров-конструкторов программное обеспечение Moldex3D предлагает специальный набор продуктов SYNC для бесшовной интеграции интерфейса и возможностей данного программного продукта c системами автоматизированного проектирования – Siemens NX, PTC Creo, SolidWorks. Помимо этого, Moldex3D предлагает возможность интеграции с современными расчетными системами (такими как ANSYS, Digimat, Altair OptiStruct / RADIOSS, NASTRAN) для анализа структурной прочности отливаемых изделий.

В своей презентации специалисты CoreTech System привели яркий пример эффективного использования программного обеспечения Moldex3D в промышленности – историю успеха компании Motherson (Австралия), производящей автомобильную светотехнику.

1. Отливка линзы указателя поворота компании Motherson. 2. Сборка линзы и источника света в корпусе указателя поворота. 3. Итоговый монтаж конструкции в зеркале заднего вида автомобиля. Изображения являются собственностью компании Motherson.

Объектом исследования являлась сборка указателя поворота автомобиля, состоящая из линзы, световой дуги и корпуса. Для упрощения сборки компания Motherson интегрировала световую дугу, толщина которой варьируется от 8 до 12 мм, в линзу толщина 1,8 мм, при этом полученная конфигурация весьма сложна для изготовления методом литья из-за резкого перепада толщин. Как показали натурные эксперименты, при литье данной детали возникает недопустимо высокое коробление, «воздушные ловушки», появляются косметические дефекты на лицевой стороне прибора – утяжины. Перед специалистами компании CoreTech, к которой обратились инженеры из Motherson, встала задача минимизации коробления и риска возникновения утяжин, для чего и использовалось компьютерное моделирования с помощью программного продукта Moldex3D.

Сначала инженерами компании CoreTech была создана расчетная конечно-элементная модель (содержит 6,2 млн элементов) исходного варианта дизайна и применено время охлаждения, заданное заказчиком по умолчанию: 4,2 с (температура формы – 75 C, температура расплава – 240 C, материал – PMMA Plexiglas 8N). В результате предварительного моделирования было получено, что сама конфигурация отливаемой сборки провоцирует резкое торможение потока расплава в зоне крепления детали, что чревато возникновением эффекта непролива. Было предложено ввести новый конструкционный элемент – направляющую потока (flow leader). Было рассмотрено две конфигурации: условно «100%-я конфигурация» и «50%-я конфигурация», и в результате «50%-я конфигурация» направляющей была признана оптимальной в силу того, что она позволяла наилучшим образом стабилизировать поведение потока расплава, делая его максимально однородным.

Исследование с помощью Moldex3D торможения потока расплава для различных конфигураций изделия (с направляющей потока и без нее)

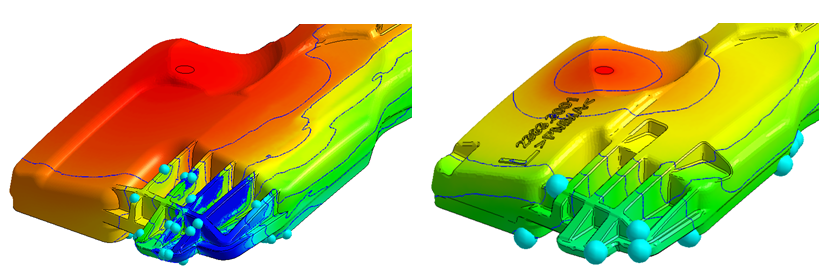

Также было обнаружено, что на торцевой поверхности детали высок риск возникновения т.н. «воздушных ловушек» (зоны захваченного газа), т.к. из-за слишком острого угла конусности отливки поток расплава движется внутри литьевой полости не оптимально. С помощью Moldex3D инженерам CoreTech удалось подобрать нужный угол конусности, при этом изменения в дизайне изделия не сказались на его функциональности. Кроме того, благодаря расчетам в Moldex3D была найдена оптимальная конфигурация зоны крепления изделия: уменьшено количество ребер, увеличена их толщина, что позволило радикально снизить количество потенциальных зон захваченного газа.

Программный продукт Moldex3D позволил провести исследование влияния угла конусности отливки на возникновение «воздушных ловушек» на внешней поверхности детали.

Расчеты в Moldex3D и последующее изменения конфигурации изделия и условий литья позволили втрое снизить размер утяжин детали – с 0,035 мм до 0,013 мм, т.е. до уровня, уже не заметного глазу человека.

В конце исследования было оценено коробление исходной конфигурации детали – в некоторых точках оно достигало 0,68 мм, что на порядок выше определенного заказчиком допуска в 0,05 мм. После редизайна изделия было рассчитано максимальное коробление на уровне 0,22 мм, а также получено распределение коробления по контрольным точкам, расположенным по длине детали. Тогда специалисты CoreTech с помощью Moldex3D рассчитали, какое компенсаторное коробление нужно заложить в деталь с помощью технологии Over bend для минимизации значений коробления и получения его максимальной однородности по всей длине детали. В результате удалось получить коробление по всем контрольным точкам не выше 0,025 мм, что полностью удовлетворило обозначенным технологическим допускам.

Анализ в Moldex3D позволил спрогнозировать вероятные зоны появления «воздушных ловушек» в зоне крепления детали (рис. слева) и модифицировать дизайн с целью уменьшения количества потенциальных зон захваченного газа.

Сравнение детали, изготовленной в пластике после оптимизации в программном продукте Moldex3D, с результатами расчета в программе показало, что разница реальных и расчетных значений коробления во всех контрольных точках минимальна и не превышает 0,01%, в то время как объемная усадка изготовленной детали составила 0,23% при расчетном значении 0,25%. Немаловажно отметить, что в процессе анализа данной детали в Moldex3D инженерам компании CoreTech удалось также снизить общее время цикла литья изделия более чем на 20% за счет уменьшения на 20 с (с 75 до 55 с) времени охлаждения отливки без негативных последствий для ее качества. Такое снижение времени цикла снижает не только временные затраты на изготовление партии деталей, но и расход электроэнергии производственного цеха.

Сравнение численного анализа значений коробления по длине детали с экспериментальными данными показывает хорошую корреляцию расчетов в Moldex3D с короблением реального изделия

Как показывает данный пример, Moldex3D идеально подходит для решения самых разнообразных и сложных задач оптимизации дизайна отливаемых изделий и технологической оснастки в различных отраслях промышленности.

ООО Лаборатория «Вычислительная механика» (ГК CompMechLab®) – технологический партнер и член консорциума Центра НТИ СПбПУ «Новые производственные технологии» – является многолетним партнером CoreTech System и официальным дистрибьютором линейки программных продуктов Moldex3D на территории России, Республики Беларусь, Казахстана, стран Балтии и Финляндии. Сотрудники ГК CompMechLab® также оказывают услуги технической поддержки клиентам Moldex3D и проводят обучение инженеров и технологов заказчика работе в данной программной системе.