В издательстве Springer опубликована статья о проекте Центра НТИ СПбПУ по снижению массы внедорожника BAIC Group

В марте 2020 года на сайте издательства Springer опубликована статья «Оптимизация массы кузова в контексте краш-теста автомобиля класса внедорожник» (Optimization of Frame Mass in Crash Testing of Off-Road Vehicles), подготовленная совместно сотрудниками Центра компетенций НТИ СПбПУ «Новые производственные технологии» (Центр НТИ СПбПУ), представителями китайской автомобильной корпорации BAIC Group и Чунцинского университета автоинжиниринга. Первоначально эта статья опубликована в журнале «Вестник машиностроения» – старейшем в России научно-техническом рецензируемом журнале, который входит в перечень ВАК РФ и индексируется базой данных Scopus.

- Олег Клявин – заместитель руководителя Центра НТИ СПбПУ, главный конструктор Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab) СПбПУ;

- Михаил Алешин – руководитель проектного офиса Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab) СПбПУ;

- Артемий Коростелкин – ведущий инженер департамента «Компьютерный инжиниринг в автомобилестроении» Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab) СПбПУ;

- Ван Годун – представитель BAIC YinXaing Automobile Сo. LTD (Китай);

- Ван Суйфэн – представитель BAIC YinXaing Automobile Сo. LTD (Китай);

- Лю Цзини – представитель Чунцинского университета автоинжиниринга (Китай).

В статье подробно рассказано о том, как использование технологии цифрового двойника позволило в рекордные сроки реализовать проект по снижению массы внедорожника BAIC Group. Работа была выполнена инженерами Центра НТИ СПбПУ совместно с китайскими коллегами и национальным чемпионом – группой высокотехнологичных инжиниринговых компаний CompMechLab®.

Изначальная масса кузова внедорожника составляла 400 кг. Перед инженерами проекта была поставлена задача снизить этот показатель на 6-7%, то есть на 24-28 кг.

Авторы статьи отмечают, что наиболее часто используемые решения для оптимизации массы автомобиля – замена материалов и толщин стенок отдельных узлов конструкции. Главные недостатки таких решений – большие временные и финансовые затраты.

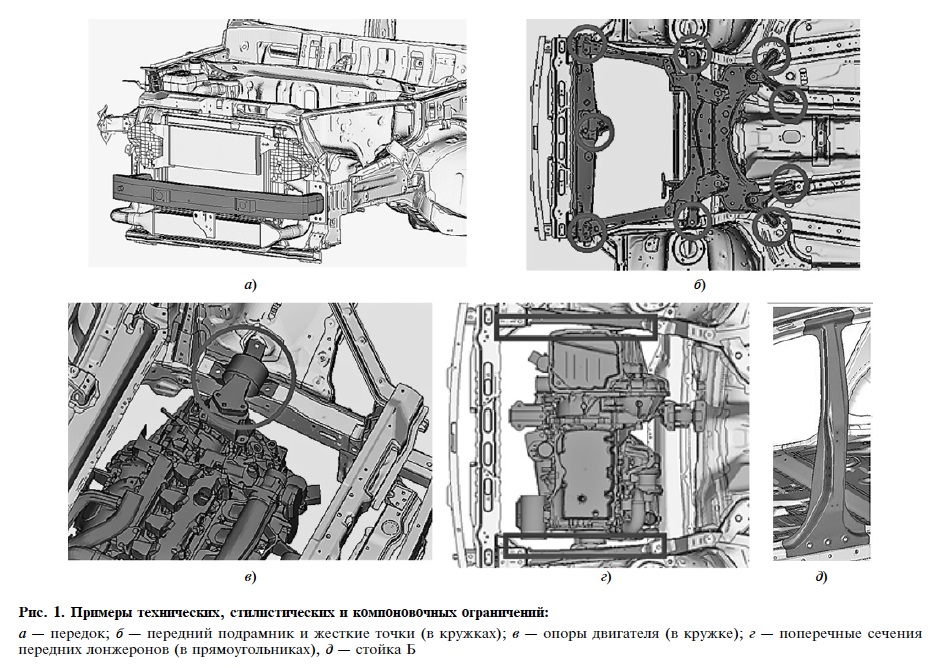

Проектная команда предложила использовать метод топологической оптимизации распределения материала. Его задача заключается в поиске оптимального распределения материала в заданной области для заданных нагрузок и граничных условий, соответствующих определенному набору целевых показателей. «Принципиальная новизна <…> подхода состоит в реализации комплексной стратегии снижения массы кузова автомобиля (BIM – Body in white) путем одновременных изменения топологии и параметрической многовариантной оптимизации конструкции», – отмечено в статье.

Для достижения поставленных целей инженеры использовали систему CML-Bench™ – разработку инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab) СПбПУ. Цифровая платформа предназначена для разработки цифровых двойников (Digital Twin) и управления деятельностью в области цифрового проектирования, математического моделирования и компьютерного инжиниринга (Smart Design & Engineering). Система CML-Bench™ автоматизирует инженерные расчеты, сбор и обработку массивов данных (Smart Big Data), каталогизацию моделей расчетных вариантов, подготовку сборочных файлов, обработку и отображение результатов инженерных вычислений.

Разработанный инженерами «умный» цифровой двойник внедорожника содержал в себе информацию о каждом узле механизмов автомобиля (двигателя, подвески, капота и крышки багажника, стеклоподъемников и т.д.). Данные о кинематических, динамических и прочностных особенностях узлов позволяли оценить качество функционирования этих механизмов. Параллельно с оптимизацией инженеры проводили краш-тесты, виброакустический и прочностной анализы. Влияние каждого изменения проверялось на все расчетные случаи.

«Опыт, получаемый в процессах разработки и краш-тестов, аккумулируется в системах больших данных (Smart Big Data) и закладывает основу для работы интеллектуальных помощников (AI assistants) инженеров-разработчиков. Такая интеллектуализация и автоматизация процесса разработки позволяет выйти на принципиально новый уровень проектирования, учитывать в многоуровневой матрице целей и ограничений проекта до 40 000 целевых показателей и ресурсных ограничений на изделие, создавать решения, выходящие за рамки интуиции главного конструктора», – рассказывают авторы статьи.

При создании «умного» цифрового двойника внедорожника были использованы результаты более 1500 виртуальных испытаний, в ходе которых удалось фактически "запрограммировать" поведение каждого элемента конструкции в эксплуатационных и аварийных условиях. Древообразная структура ветвления решений позволяла отделять и развивать самые перспективные из них с точки зрения достижения целевых показателей.

После всех циклов оптимизации и выполнения краш-тестов, анализа виброакустических и прочностных характеристик выбранная стратегия обеспечила уменьшение массы на 30 кг (7,5 %). В кузове у 51 детали были заменены материалы на более прочные, а у 98 деталей была изменена толщина. Среднее улучшение результатов краш-тестов с точки зрения смещений внутрь салона составило около 30%.

Несмотря на целый ряд временнЫх, технологических и производственных ограничений российские и китайские специалисты завершили проект в рекордный для отрасли автомобилестроения срок – за 2,5 месяца.

Авторы статьи отметили следующие преимущества использования «умного» цифрового двойника для реализации проекта по снижению массы кузова автомобиля:

- оперативное управление изменениями и обеспечение непрерывного характера разработки;

- учет поведения до 200 различных материалов, среди которых металлы, сплавы, полимеры, композиционные материалы, метаматериалы с оптимальной микроструктурой;

- учет сопряжения элементов конструкции кузова между собой посредством сварных точек и швов, клеевых соединений, для каждого из которых характерна своя модель поведения при различных воздействиях;

- сокращение объема натурных испытаний в 25 раз;

- сокращение на порядок срока разработки.

4494 прочтения

4494 прочтения