Новая парадигма цифрового проектирования и моделирования глобально конкурентоспособной продукции нового поколения

На форуме «Открытые Инновации – 2017», проходившем в Технопарке «Сколково» (Москва) с 16 по 18 октября 2017 года, руководителем образовательных программ Индустрия 4.0 МШУ «Сколково» и генеральным директором инженерного центра ТЕКНЕР Павлом Биленко был представлен доклад «Цифровое производство: методы, экосистемы, технологии», который является результатом более чем десятилетнего опыта практической работы в крупных проектах с мировыми технологическими лидерами, глубокого исследования темы с посещением ведущих мировых вузов и всемирно известных акселераторов технологий, включая Кремниевую долину в США. В докладе представлены результаты исследования, показана авторская модель оценки и развития производственных предприятий, показан понятный и практичный план действий по каждому направлению развития.

В подготовке книги принимали активное участие сотрудники Московской школы управления «Сколково»: Николай Верховский, Марина Карбан и Юлия Данчина. Одна из глав доклада написана силами специалистов Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechlab®) СПбПУ.

Рабочий доклад Департамента корпоративного обучения Московской школы управления «Сколково» доступен для скачивания на сайте www.skolkovo.ru/odm3. Полный текст предисловия проректора по перспективным проектам СПбПУ, руководителя ИЦ CompMechLab® СПбПУ, лидера (соруководителя) рабочей группы «Технет» (передовые производственные технологии) Национальной технологической инициативы, руководителя Центра НТИ «Новые производственные технологии» на базе ИППТ СПбПУ А.И. Боровкова и Главы 2, подготовленный специалистами ИЦ CompMechLab® СПбПУ, представлен ниже.

Предисловие

Глобальная цифровая трансформация – уже давно не абстрактный тренд, а современная реальность, в полной мере определяющая развитие компаний и глобальных рынков. Программа Industrie 4.0 была предложена в Германии в 2011 году, но этому моменту предшествовала многолетняя работа, в ходе которой транснациональные высокотехнологичные компании, фактически, формировали технологический отрыв от конкурентов. Это означает, что для обеспечения конкурентоспособности на глобальных рынках в перспективе 10–20 лет, – а именно на это ориентирует Национальная технологическая инициатива (НТИ), – высокотехнологичной компании нужно быть лидером уже сейчас, как минимум, иметь эффективные бизнес-модели для работы на различных сегментах глобальных рынков.

Цифровая модель развития предполагает не только тотальную цифровую трансформацию экономики в «цифровую экономику» и высокотехнологичной промышленности в «цифровую промышленность», но и учет триады требований современных глобальных рынков, связанных с сокращением времени принятия решений (Time-to-Decision, T2D), значительным сокращением времени выполнения/реализации проектов (Time-to-Execution, T2E) и значительным сокращением времени вывода продукции на рынок (Time-to-Market, T2M), где под рынком, конечно, понимается, глобальный рынок.

Разработка и производство в кратчайшие сроки глобально конкурентоспособной кастомизированной продукции нового поколения возможны сегодня с применением Фабрик Будущего (Factories of the Future) – систем комплексных технологических решений, ключевым элементом которых становятся «умные» математические модели и «умные» цифровые двойники (Smart Digital Twins) объектов/изделий/продуктов, производства и технологических/производственных процессов.

Учитывая уровень инженерного образования, фундаментальной и прикладной науки и креативности России, комплексирование передовых производственных технологий с добавлением собственных интеллектуальных ноу-хау, разработка «умных» моделей и цифровых двойников, создание «умных» производств могут стать реальными конкурентными преимуществами страны в условиях стремительно разворачивающейся IV промышленной революции.

Уверен, что данный рабочий доклад предложит высокотехнологичным компаниям конкретные актуальные темы для размышлений, ориентиры в вопросах цифровой трансформации бизнес-моделей и бизнес-процессов, будет способствовать решению научно-технологических проблем-вызовов, с которыми они сталкиваются в контексте IV промышленной революции, и даст импульс к развитию лидерства российских высокотехнологичных компаний на глобальных рынках.

Резюме главы:

Новая парадигма цифрового проектирования и моделирования позволяет в кратчайшие сроки разрабатывать и создавать глобально конкурентоспособную продукцию нового поколения.

В основе новой парадигмы цифрового проектирования и моделирования лежит использование сложных мультидисциплинарных математических моделей с высоким уровнем адекватности реальным материалам, конструкциям и физико-механическим/производственным процессам, применение best-in-class технологий, разработка цифровых двойников как продукции, так и ее производства.

Глава 2. Новая парадигма цифрового проектирования и моделирования глобально конкурентоспособной продукции нового поколения

Перечисленные в предыдущей главе 15 ключевых компонентов цифрового производства позволяют компаниям быть конкурентоспособными, повышать производительность труда, снижать время вывода продуктов на рынки, себестоимость производимой продукции, повышать скорость управленческих решений и качества продуктов и сервисов. Вместе с тем можно утверждать, что применение этих компонентов является лишь необходимым, но никак не достаточным условием присутствия на глобальном рынке. Их наличие, вообще говоря, не обеспечивает инновационный прорыв и создание глобально конкурентоспособной продукции нового поколения.

Инновационный прорыв может обеспечить оптимальное и эффективное комплексирование различных лучших в мире (best-in-class) технологий с добавлением оригинальных кросс-отраслевых интеллектуальных ноу-хау, сформированных, как правило, в процессе работы с различными промышленными компаниями – мировыми лидерами в рамках международной системы разделения труда, участия в глобальных технологических цепочках. В итоге формируется комплексное высокотехнологичное решение, которое априори является лучшим в мире и которое, а это принципиально важно, обеспечивает в кратчайшие сроки проектирование и производство глобально конкурентоспособной продукции нового поколения.

Такие комплексные решения – Цифровые, «Умные», Виртуальные Фабрики Будущего (Digital, Smart, Virtual Factories of the Future) – имеют принципиальную схему в виде триады «цифровое проектирование и моделирование & новые материалы & аддитивные технологии», в которой драйвером выступает новая парадигма цифрового проектирования и моделирования Smart Digital Twin – [(Simulation & Optimization)-Based Smart Big Data]-Driven Advanced (Design & Manufacturing).

Данным технологическим направлениям в последнее время уделяется всё больше внимания со стороны предприятий высокотехнологичной промышленности, государства, научно-технологического и предпринимательского сообщества. В 2016 году российские компании, представленные в ежегодном национальном рейтинге быстроразвивающихся высокотехнологичных компаний «ТехУспех», участвовали в опросе, в ходе которого, в частности, ответили на вопрос о том, какие актуальные технологические тренды они рассматривают в качестве возможности для создания новых продуктов или наделения новыми свойствами уже выпускаемых позиций.

По итогам опроса на первые пять строк вышли технологии, которые в целом аналитиками обычно связываются с Индустрией 4.0:

- цифровое проектирование и моделирование (этот комплекс технологий отметили 50% компаний);

- аддитивные технологии (3D-printing) (35%);

- материалы с заданными свойствами (27%);

- робототехника (27%);

- интернет вещей (IoT) (27%).

Рисунок 1. Распределение ответов на вопрос «Какие из перечисленных направлений рассматриваются в вашей компании как возможность для создания новых продуктов или наделения новыми свойствами уже выпускаемых позиций» (в % к числу всех опрошенных компаний)

Источник: Центр НТИ СПбПУ по материалам [1, c. 28]

На первое место вышло цифровое проектирование и моделирование, важность которого отметила половина респондентов (стоит отметить, что основную часть респондентов составляют машиностроительные компании). Действительно, на сегодняшний день вряд ли возможно представить успешно функционирующее высокотехнологичное предприятие, не использующее цифровые технологии, по крайней мере, на некоторых этапах [1, с. 27–28].

Еще более 40 лет назад создание и применение в разработке технических систем и конструкций CAD-систем (систем автоматизированного проектирования, САПР) было признано Национальным научным фондом США (NSF) величайшим событием, позволившим резко повысить производительность труда и сравнимым в этом смысле, пожалуй, лишь с началом эпохи электричества [2, p. vii].

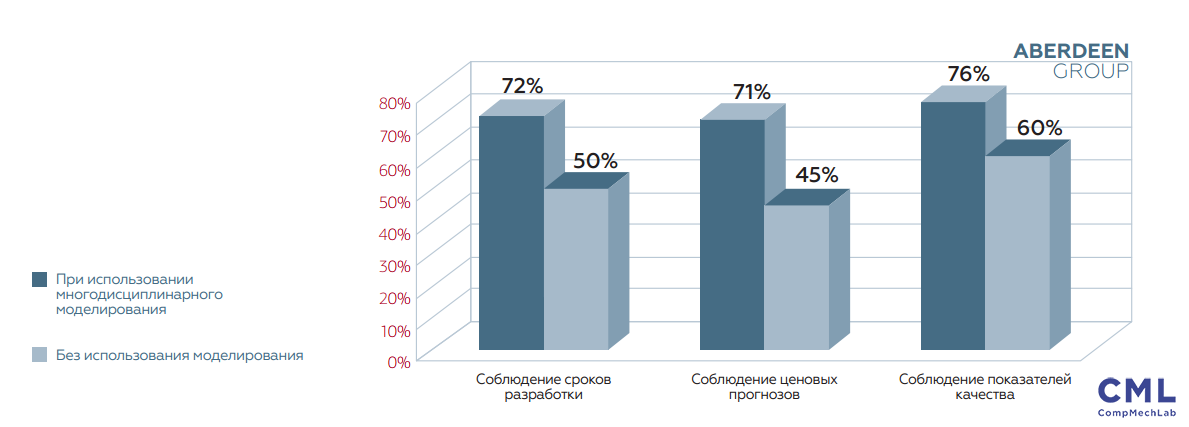

Однако сегодня перед высокотехнологичной промышленностью ставятся всё более амбициозные задачи, для решения которых требуются всё более совершенные подходы, технологии и инструменты. По данным опроса, проведенного специалистами аналитического агентства Aberdeen Group и включавшего более 550 респондентов – компаний-мировых лидеров из различных отраслей промышленности, за последние несколько лет производимая продукция стала значительно сложнее: возросло число механических и электронных компонентов, число строк программного кода, в результате чего проявились некоторые негативные тенденции, связанные с увеличением продолжительности и стоимости разработок и исследований, потерей качества изделий и, как следствие, снижением прибыли компаний-разработчиков, а в некоторых случаях – и репутационным ущербом [3, с. 19–20].

Рисунок 2. Слева: рост сложности разработок в 2015–2017 гг., справа: негативные тенденции, характерные для разработки новых продуктов в 2015–2017 гг.

Источник: Центр НТИ СПбПУ по материалам [3, с. 19]

В сложившейся ситуации требуется кардинальное изменение подхода к проектированию, что возможно благодаря применению технологий математического и численного моделирования. Использование данных технологий, начиная с самых ранних этапов, дает существенные преимущества для соблюдения трех основных критериев успешности исследований и разработок: сроков, стоимости и качества [3, c. 20].

Рисунок 3. Бизнес-преимущества применения многодисциплинарного моделирования

Источник: Центр НТИ СПбПУ по материалам [3, с. 20]

Таким образом, сегодня в современной высокотехнологичной промышленности произошли значительные структурные изменения – смещение «центра тяжести» в глобальной конкуренции на этап проектирования. Традиционные подходы и технологии, предполагающие и основанные, как правило, на доводке изделий путём дорогостоящих испытаний, достигли своего «потолка» в развитии и применении и фактически становятся неконкурентоспособными.

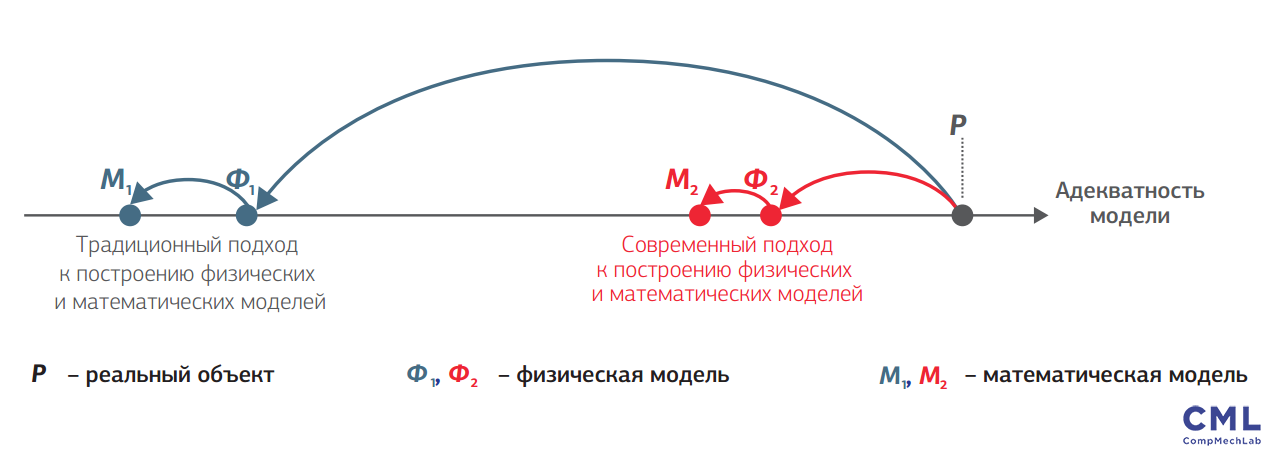

Ранее процесс разработки выглядел следующим образом: на основе реального объекта строилась его физическая модель, как правило, чрезвычайно упрощенная, которая затем, в процессе формирования математической модели, описывалась уравнениями математической физики (то есть строилась математическая модель, включающая математическое описание моделируемой конструкции в соответствии с теоретическими положениями кинематики, динамики и прочности, поведения материалов под действием нагрузок и температур и т. д.). Далее, в результате многочисленных и дорогостоящих натурных испытаний опытных образцов/прототипов получали дополнительную информацию о поведении («отклике») опытного образца, а затем итерационным путем осуществлялась корректировка математической расчетной модели, рабочей конструкторской документации, а по итогам – и доводка конечного изделия до требуемых целевых характеристик.

При этом важно отметить, что адекватность изначально выбранной физической модели, понимаемая как «правильное качественное описание объекта по выбранным характеристикам» и «правильное количественное описание объекта по выбранным характеристикам с некоторой разумной степенью точности» [4, с. 110–111], оставалась, как правило и по-прежнему, достаточно низкой. В качестве аргумента приводилось утверждение, что при выборе более адекватной и более сложной физической модели математическая модель могла оказаться настолько сложной, что для дальнейшей работы с ней потребовалось бы ее значительное упрощение и, как следствие, снижение адекватности [4, с. 119].

В настоящее же время за счет применения метода конечных элементов (Finite Element Method, FEM, компьютерных технологий мирового уровня (CAD-CAE-СFD-FSI-MBD-EMA-CAO-HPC-…) стало возможным радикально повысить уровень адекватности физических моделей, а за счет применения best-in-class компьютерных технологий мирового уровня и новой парадигмы цифрового проектирования и моделирования – повысить уровень адекватности и математических моделей, а, соответственно, и уровень получаемых численных результатов. Это позволяет практически полностью отказаться от интуитивных методов работы инженеров, когда новая конструкция создается, как правило, на основе уже работающих прототипов: «от добра добра не ищут», «лучшее – враг хорошего». Фактически на этом этапе происходит делегирование ответственности за модернизируемое изделие предшествующим поколениям конструкторов, у которых зачастую было больше времени и финансовых средств на разработку уже эксплуатируемого изделия. Более того, сегодняшних конструкторов непрерывно мучает вопрос – «А как поведет себя модернизированное изделие, а как оно себя проявит на тех или иных режимах эксплуатации?». Именно поэтому мало создается конструкций/машин/приборов/… нового поколения или принципиально новых, которые должны быть глобально конкурентоспособными, востребованными и кастомизированными/персонализированными или даже – кастомными, то есть с самого начала спроектированными под постоянно повышающиеся требования потребителя и глобального рынка.

Рисунок 4. Сравнительный анализ традиционного и современного подходов к построению физических и математических моделей

Источник: Центр НТИ СПбПУ по материалам [4]

За счет применения новой парадигмы цифрового проектирования и моделирования стало возможным уйти от традиционной ситуации, когда число изменений изделия (в силу допущенных ошибок или полученных новых, ранее не учтенных сведений) и, соответственно, возрастающие затраты на их внесение распределяются на протяжении всего жизненного цикла разработки – от стадии проектирования до начала серийного производства (известно, что чем позже вносятся изменения, тем большие издержки несет компания). В итоге становится принципиально возможным сосредоточить основную долю изменений и затрат на стадии проектирования, тем самым значительно минимизировать общий объем затрат, сократить издержки и обеспечить создание наукоемких высокотехнологичных изделий нового поколения в кратчайшие сроки.

Рисунок 5. Сравнение традиционного и передового подходов к производству

Источник: Центр НТИ СПбПУ по материалам [5]

Смещение «центра тяжести» в конкурентной борьбе в сторону проектирования еще в 2015 году было отмечено американской аналитической компанией CIMdata, которая специализируется на оказании услуг стратегического консалтинга поставщикам PLM-решений и высокотехнологическим компаниям. Очевидно, что в рамках разворачивающейся IV промышленной революции лидерами будут становиться именно те компании, которые, находясь в глобальных трендах цифровой экономики, переносят акценты своей деятельности в область цифрового проектирования и моделирования, компьютерного и суперкомпьютерного инжиниринга вместе с методами многокритериальной, многопараметрической, многодисциплинарной и топологической/топографической/… оптимизации, бионического дизайна, аддитивного производства, роботизации и т. д. [см. подробнее 6; 7]

Неслучайным является тот факт, что в США развитие передовых производственных технологий идет путем «аддитивного комплексирования» различных государственных программ. Так, хотя формально основной является инициатива Advanced Manufacturing Partnership, запущенная в 2011 году, она выступает лишь составной частью целого комплекса усилий по обеспечению конкурентоспособности промышленности США, которые, «наслаиваясь» друг на друга, дают синергетический эффект, недостижимый, если бы каждая мера – по развитию передовых производственных технологий (ППТ), высокопроизводительных вычислительных систем (суперкомпьютеров) и компьютерного проектирования материалов на молекулярном и атомарном уровне – существовала бы абсолютно независимо друг от друга, или если бы был нарушен выбранный порядок их запуска на государственном уровне.

Так, условное начало можно отнести к 2004 году, когда по инициативе Министерства энергетики США был принят High-End Computing Revitalization Act, направленный на поддержку разработки систем высокопроизводительных вычислений (HPC-систем, включающих программное и аппаратное обеспечение) для промышленных и научных нужд путем создания специализированных центров, исследовательских команд, обеспечения трансфера технологий из науки в промышленность и обеспечения доступа научного сообщества к передовым промышленным HPC-системам (High Performance Computing системы – системы высокопроизводительных вычислений) [8].

В том же 2004 году Совет по конкурентоспособности США, объединяющий руководителей компаний, президентов университетов, лидеров профсоюзов, директоров национальных лабораторий и играющий значительную роль в формировании экономической политики страны, запустил High Performance Computing Initiative, цель которой заключалась в том, чтобы стимулировать более широкое использование систем высокопроизводительных вычислений в негосударственном секторе экономики. Более того, руководством Совета был сформулирован принцип: «В конкурентной борьбе победит тот, кто победит в вычислениях». (“The country that wants to out-compete, must be able to out-compute”) [цит. по: 9].

Далее, в 2009 году Совет по конкурентоспособности США опубликовал влиятельный доклад с говорящим названием «Глобальное лидерство производственного сектора США за счет численного моделирования» (“U.S. Manufacturing—Global Leadership Through Modeling and Simulation”) [10], итогом которого явились различные меры на государственном уровне, направленные на внедрение средств компьютерного моделирования и HPC-систем на малых и средних промышленных предприятиях.

Наконец, в 2015 году президент США запустил Национальную стратегическую инициативу в области вычислений, цели которой – создание вычислительных систем, интегрирующих аппаратное и программное обеспечение, с производительностью в 100 раз большей (то есть 1 эксафлопс), чем у существующих систем 10 петафлопс, а также исследование вопросов по развитию HPC-систем после прекращения действия «закона Мура» и исчерпания экономической эффективности технологий производства полупроводников [11].

Одновременно в 2011 году стартовала уже вышеуказанная инициатива Advanced Manufacturing Partnership, а также Materials Genome Initiative (MGI), цель которой – в два раза ускорить и удешевить процесс открытия, производства и массового внедрения передовых материалов за счет компьютерного проектирования на атомарном уровне.

Рисунок 6. Аддитивное комплексирование государственных инициатив по развитию HPC-систем, передовых материалов и передовых производственных технологий в США

Источник: Центр НТИ СПбПУ по материалам [8; 9; 10; 11; 12; 13]

В основе новой парадигмы цифрового проектирования и моделирования лежит использование сложных мультидисциплинарных математических моделей с высоким уровнем адекватности реальным материалам, конструкциям и физико-механическим процессам (включая технологические и производственные), описываемых уравнениями математической физики, в первую очередь, 3D нестационарными нелинейными дифференциальными уравнениями в частных производных.

Такие математические модели, или «умные» модели, агрегируют в себе все знания, которые применяются при проектировании, производстве и эксплуатации изделия / продукта / конструкции / машины / установки / технической или киберфизической системы:

1) фундаментальные законы и науки (математическая физика, теории колебаний, упругости, пластичности и т. д., механика разрушения, механика композиционых материалов и композитных структур, контактного взаимодействия, динамика и прочность машин, вычислительная механика, гидроаэродинамика, тепломассообмен, электромагнетизм, акустика, технологическая механика и др.);

2) геометрические (CAD) и вычислительные конечно-элементные (CAE) полномасштабные модели реальных объектов и физико-механических процессов;

3) полные данные о материалах, из которых изготавливается изделие, включая данные о поведении материалов при воздействии тепловых, электромагнитных и др. полей, скоростном деформировании, вибрационном, ударном, мало- и многоцикловом нагружении;

4) информацию об эксплуатационных режимах (нормальные условия эксплуатации, нарушения нормальных условий эксплуатации, аварийные ситуации и т. д.), включая информацию, которая обеспечивает заданное поведение конструкции в тех или иных ситуациях (так называемое программируемое поведение);

5) данные о технологиях производства и сборки как отдельных элементов, так и конструкций в целом;

6) прочие характеристики и параметры.

Суть «умной» математической модели целесообразно раскрыть на примере автомобилестроения – наиболее наукоемкой, динамично развивающейся и высококонкурентной отрасли с объемом глобального рынка около 100 млн автомобилей в год, в которой выпущенная на рынок продукция регулярно и практически мгновенно (несколько недель) изучается конкурентами в части использованных технологий и материалов – как правило, делается реверсивный инжиниринг, в частности, именно этот подход запустил масштабные изменения и развитие китайской высокотехнологичной промышленности. Современный автомобиль должен удовлетворять как огромному числу целевых характеристик и показателей, включая потребительские качества (комфорт, эргономичность, современный внешний вид и т. д), так и требованиям активной и пассивной безопасности, аэродинамики, технологичности и т. д.

Наиболее полной и сложной оценкой качества и безопасности автомобиля является натурный краш-тест. Каждый автомобиль должен удовлетворять всем требованиям серии сертификационных и рейтинговых испытаний, для того чтобы обеспечить его глобальную конкурентоспособность на мировом рынке. При этом натурные испытания являются чрезвычайно дорогостоящими, поэтому единственным способом минимизировать затраты и сократить время вывода на рынок автомобиля является проведение виртуальных испытаний (подчеркнем, что у лидеров мирового автомобилестроения произошло радикальное изменение соотношения числа натурных и виртуальных испытаний: если в 2007 году соотношение было 100 к 100, то в 2017 году – уже 5 к 10 000!).

Результаты тысяч и десятков тысяч виртуальных испытаний, выполняемых в автоматизированном режиме, используются при создании «умной» модели, что позволяет, например, программировать разрушение 5 000 – 8 000 сварных точек кузова автомобиля при различных вариантах возможных столкновений таким образом, что достигается необходимый высокий уровень пассивной безопасности (нелинейное деформирование и разрушение элементов кузова обеспечивают выживание и минимальную травмируемость водителя и пассажиров). Именно такое нестационарное нелинейное поведение автомобиля и фиксируется в ходе натурного краш-теста – высокий уровень детализации «умной» модели позволяет фактически запрограммировать поведение каждого элемента конструкции в эксплуатационных и аварийных условиях.

Виртуальный краш-тест автомобиля является мультидисциплинарной вершиной, в которой представлены практически все науки – от материаловедения, механики до технологий изготовления – и, конечно же, все физико-механические процессы, связанные с аэродинамикой, вибрациями, динамикой, прочностью и усталостью, все типы нелинейностей (геометрические, физические, контактные взаимодействия, накопление повреждений, локальные разрушения и т. д.), широко применяется весь спектр технологий оптимизации и т. д.

В целях уменьшения массы конструкции, снижения себестоимости, улучшения прочностных, вибрационных, акустических, эксплуатационных и других показателей в кузове автомобиля премиум-класса применяется ~ 200 различных материалов, среди которых металлы, сплавы, полимеры, композиционные материалы, наконец, метаматериалы с оптимальной микроструктурой. Для корректного описания физико-механических процессов, проходящих в конструкции при различных воздействиях, например, динамических, для каждого материала необходимо знать достаточно обширный набор параметров и характеристик, включая кривые упруго-пластического деформирования при различных скоростях деформирования, критерии начала разрушения, модели его развития, модели накопления повреждений в материалах и т. д.

Помимо свойств материала для достоверной оценки поведения тех ли иных элементов конструкции кузова в рамках создания «умной» модели важно также учитывать технологии изготовления данных элементов, например, «интеллектуальное» литье, «интеллектуальную» штамповку, учет предварительного напряженно-деформированного состояния, управление им, учёт локальных утонений, короблений и т. д. деталей после технологических процессов. Эти факторы способны существенно повлиять на поведение конструкции в целом. Помимо этого также проводится виртуальная оценка технологичности деталей – возможно ли изготовить их тем или иным способом, будет ли обеспечен требуемый уровень прочности, качества изготовления и сборки компонентов, а также многих других характеристик.

Не менее важно учесть сопряжения элементов конструкции кузова между собой. Они осуществляются посредством сварных точек и швов, клеевых линий. Лишь в одном кузове автомобиля премиум-класса может присутствовать более 7 000 сварных точек и более 6 метров сварных швов, различные виды клеевых соединений – стекольный, структурный, полуструктурный, расширяющийся. Для каждого из них характерна своя модель поведения при различных воздействиях. От расположения сварных соединений сильно зависит поведение конструкции кузова (прочность, вибрации, усталость, долговечность, акустика, …), а при краш-тестах чрезвычайно важны зоны программируемого разрушения, благодаря чему в определенные моменты времени (на определенных миллисекундах) локально разрушаются строго определенные элементы конструкции в строго определенных зонах и, что принципиально важно, динамически разрушаются таким образом, чтобы обеспечить безопасность пассажиров.

В конструкции автомобиля присутствует большое количество (до 100 элементов) различных механизмов, таких как двигатель, подвеска, капот и крышка багажника, стеклоподъёмники, в некоторых исполнениях автомобиль обладает механизмом складывающейся крыши или сдвижной двери. «Умная» модель содержит в себе информацию о каждом узле механизма, о его кинематических, динамических и прочностных особенностях, позволяя оценить качество функционирования, и вся эта информация представлена с помощью в виде отдельных математических моделей, описываемых нестационарными нелинейными уравнениями в частных производных.

Для проведения виртуальных краш-тестов необходимо иметь полные виртуальные аналоги всего испытательного оборудования, всех испытательных стендов, которые применяется при проведении натурных испытаний. Они составляют виртуальный испытательный полигон, в который входят модели антропоморфных манекенов, позволяющие с высокой степенью точности воспроизвести биомеханическое динамическое поведение тела человека при различных нестационарных воздействиях и оценить критерии травмирования, модели семейства манекенов для мужчин, женщин и детей содержат более 10 000 измерительных датчиков, более 20 барьеров для проведения различных сертификационных и рейтинговых испытаний, и 20 ударников различных частей тела человека для дополнительных оценок, в том числе оценок безопасности пешеходов при столкновении с автомобилем.

Ударное взаимодействие автомобиля с преградами, или краш-тест, – быстропротекающий динамический процесс, длительность которого составляет порядка 200–250 мс. Шаг интегрирования для численного решения задач составляет 1 мкс. Общее количество шагов интегрирования – более 200 000. Вся эта информация образует большие данные (Smart Big Data) «на входе» (более 2·1012 параметров) «умной» модели. Проведенные виртуальные испытания дополняют этот массив – получаем Smart Big Data «на выходе»: при суперкомпьютерном моделировании процесса длительностью 200 мс на выходе получается массив данных, содержащий более 1014 параметров. В нескольких десятках миллионов узлов ~ (1…3) 107 узлов регулярно «считываются» более 50 параметров, таких как перемещения, скорости, ускорения, деформации, напряжения и др. В итоге получается 5·108 кривых, исчерпывающе описывающих поведение «умной» модели.

Для разработки «умной» модели задается многоуровневая матрица целевых показателей и ресурсных ограничений (временных, финансовых, технологических, производственных и т. д.). Многолетний опыт решения сложных промышленных задач сотрудниками Инжинирингового центра Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) и ГК CompMechLab® по заказам компаний – мировых лидеров свидетельствует, что такая матрица содержит десятки тысяч (~ 40 000 … ~ 60 000) целевых показателей и требований, предъявляемых к продукту в целом, к его компонентам и деталям в отдельности, а также учитывает ресурсные ограничения, как на этапе проектирования, так и на этапах производства и эксплуатации.

Принципиально важно понимать, что как benchmark-продукт, целевые характеристики, так и ресурсные ограничения могут претерпеть изменения или уточнения, что потребует внесения в кратчайшие сроки (например, неделя) изменений в многоуровневую матрицу – «управление изменениями», которое обеспечивает непрерывный характер разработки и представляет собой другую важнейшую особенность новой парадигмы проектирования.

При этом в отечественной промышленности представлены в основном 3D геометрические модели, на основе которых выполняются достаточно простые кинематические, статические и динамические/вибрационные расчеты, результаты которых обладают, как правило, низким уровнем адекватности реальным объектам и процессам. Полученные численные результаты, естественно, не могут пройти валидацию по результатам натурных испытаний, поскольку постоянно наблюдаются большие расхождения в поведении реальных объектов и цифровых моделей или расхождения в информации, которую фиксируют установленные датчики и показывают цифровые модели. Соответственно, такие модели не позволяют воспроизвести с высокой точностью поведение объектов на протяжении всего жизненного цикла, а попытка делать это на ранних этапах разработки цифровых моделей, еще до того, как модели стали более адекватными реальности, оборачивается фактически «фальстартом», который передаёт «эстафету» проблем/несоответствий на следующие этапы жизненного цикла продукта, увеличивая тем самым издержки и, соответственно, затраты, кроме того, увеличивая общее время вывода продукта на рынок.

«Умная» модель за счет своей высокой адекватности благодаря, в первую очередь, Smart Big Data «на входе» и на «выходе», позволяет значительно «приблизиться» к реальному объекту – обеспечивает отличие между результатами виртуальных испытаний и натурных испытаний в пределах ± 5% (например, валидация «умных» моделей в краш-тестах в автомобилестроении происходит по ~ 500 датчикам). Именно такую высокоадекватную модель, как правило, называют цифровым двойником объекта/продукта (Digital Twin, DT-1).

Однако, как было продемонстрировано выше на примере автомобильного краш-теста, большой вклад в адекватность модели вносят данные о технологиях изготовления (например, «интеллектуальное» литье, «интеллектуальная» штамповка, учет предварительного напряженно-деформированного состояния и утонения, коробления и т. д. деталей после технологических процессов). Соответственно, высокоадекватную «умную» модель с учётом особенностей конкретного производства будем называть цифровым двойником производства (Digital Twin, DT-2).

Принципиально важно подчеркнуть, что для успешного формирования цифровых двойников объекта/продукта (DT-1) и производства (DT-2) требуется объединить традиционных инженеров-конструкторов, технологов, материаловедов, расчетчиков и др., что ведет к формированию совершенно нового типа инженера – «системного инженера».

Объединение цифрового двойника объекта/продукта (Digital Twin, DT-1) и цифрового двойника производства (Digital Twin, DT-2) в рамках единой цифровой модели на основе выполнения десятков тысяч виртуальных испытаний в процессе специальным образом организованной «цифровой сертификации» ведет к формированию «умного» цифрового двойника первого уровня (Smart Digital Twin, SDT-1).

Впоследствии, уже на этапе эксплуатации, включая, например, ремонты, SDT-1 делает возможным «порождение» «умной» цифровой тени (Smart Digital Shadow, SDS) на основе «умной» модели, которая адекватно описывает поведение реального объекта/продукта на всех режимах работы (например, пуски и остановы, нормальные условия работы, нарушения нормальных условий работы, аварийные ситуации и пр.). Формирование SDS происходит за счет получения оперативной информации о функционировании конкретного объекта/продукта при помощи технологий промышленного Интернета и диагностики (Health Monitoring System, HMS). Эта дополнительная информация, полученная на этапе эксплуатации, позволяет продолжить «обучение» SDT-1, делая его еще более «умным», повышая его уровень адекватности и позволяя в дальнейшем моделировать с его помощью различные возможные и «непредвиденные» ситуации, включая их всевозможные комбинации/«наложения», и эксплуатационные режимы (например, оценивать уровень возможных повреждений или остаточный ресурс). При этом, благодаря десяткам тысяч проведенных в процессе «цифровой сертификации» виртуальных испытаний при создании SDT-1, есть четкое представление о расположении критических зон, в которых и имеет смысл размещать те или иные датчики (акселерометры, тензометры, датчики температуры, давления, скорости и т. д.), что позволяет радикально сократить число самих датчиков и регулярно (например, ежедневно) получаемый объем больших данных (фактически, вместо Big Data мы формируем Smart Big Data), увеличить скорость их обработки и внесения необходимых изменений в SDT-1 для его трансформации в «умный» цифровой двойник второго уровня (SDT-2).

Принципиально важным представляется отличие SDS от понятия цифровой тени (Digital Shadow, DS). В этом случае под цифровой тенью понимается низкоадекватная 3D геометрическая модель, уровень адекватности которой пытаются повысить за счет длительных и дорогостоящих натурных испытаний или режимов эксплуатации и поступающих данных с избыточного количества датчиков на реальном объекте.

Рисунок 7. Традиционный и современный подход к построению физических и математических моделей

Источник: Центр НТИ СПбПУ

Рисунок 8. Семейство физических и математических моделей. Цифровой двойник, «умный» цифровой двойник, цифровая тень

Источник: Центр НТИ СПбПУ

Таким образом, новая парадигма (New Paradigm) проектирования основана на разработке в процессе «цифровой сертификации» и применении семейства Smart Digital Twins (DT-1, DT-2, SDT-1, SDT-2,…). Эту новую парадигму кратко можно выразить формулой Smart Digital Twin – [(Simulation & Optimization)-Based Smart Big Data]-Driven Advanced (Design & Manufacturing) – передовое проектирование и передовое производство, драйвером которых является «умный» цифровой двойник, формируемый в результате мультидисциплинарного (MultiDisciplinary) / многомасштабного (MultiScale)/… численного моделирования и применения многих технологий оптимизации (MultiCriteria, MultiParametric, MultiDisciplinary, Topology, Topography, Sizing, Shaping и др.) на основе специальным образом генерируемых «умных» больших данных (Smart Big Data) «на входе» и «на выходе».

Понятно, что детально разработанная и эффективно применяемая для решения задач во многих отраслях высокотехнологичной промышленности новая парадигма проектирования чрезвычайно мало имеет общего с 3D геометрической моделью и простейшими расчетами, с которыми зачастую (неверно) ассоциируется цифровое проектирование и моделирование.

В Инжиниринговом центре СПбПУ и ГК CompMechLab® весь процесс цифрового проектирования и моделирования, включая формирование многоуровневой матрицы целевых показателей и ресурсных ограничений, разработки «умных» моделей и цифровых двойников в процессе «цифровой сертификации» (выполнения десятков тысяч виртуальных испытаний) выполняется на основе специализированной CML-Цифровой платформы CML-Bench (разработка российской компании CompMechLab®, которая в 2017 году была удостоена Национальной промышленной премии Российской Федерации «Индустрия»), которая обеспечивает чрезвычайно высокую степень автоматизации процесса разработки на основе всех лучших передовых технологий мирового уровня («экосистемы best-in-class технологий»), общая трудоемкость разработки и сопровождения которых превышает 1 000 000 человеко-лет, а стоимость разработки превышает $100 млрд. Для одновременного удовлетворения в процессе проектирования десяткам тысяч целевых показателей и ресурсных ограничений применяется специально разработанная CML-Экспертная интеллектуальная система CML-AI (разработка CompMechLab®), которая, фактически, является системой «интеллектуальных помощников» и целенаправленным развитием в направлении применения искусственного интеллекта в наиболее сложном и творческом процессе – процессе проектирования.

Этот новый подход, отвечающий глобальным трендам IV промышленной революции и цифровой экономики, позволяет проводить разработки значительно быстрее, дешевле и с помощью значительно меньшего числа работников, существенно снижает количество возможных изменений/уточнений на этапах производства и эксплуатации, обеспечивает значительное снижение объемов натурных испытаний, наконец, позволяет динамично и эффективно управлять изменениями целевых характеристик и учитывать новые ограничения, возникающие на этапах проектирования, производства или эксплуатации. Необходимо подчеркнуть, что речь идет, конечно, о работниках нового типа – «системных инженерах», обладающих глубокой физико-математической, вычислительной, технической и технологической подготовкой, наконец, обладающих компетенциями мирового уровня – мы часто используем очень запоминаемый термин «инженерный спецназ».

Рисунок 9. Экосистема технологий, испытательный полигон (TestBed), CML-Цифровая платформа CML-Bench, CML-Экспертная интеллектуальная система CML-AI, Цифровые фабрики

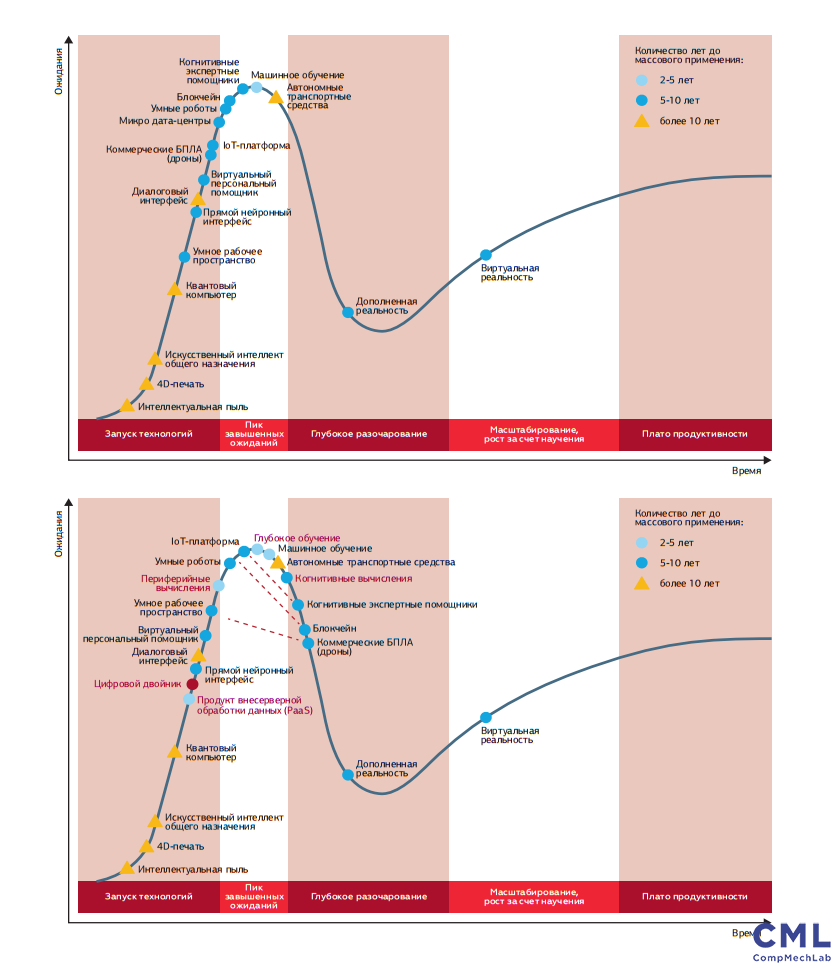

Подчеркнем, что, несмотря на свою ключевую роль в IV промышленной революции и планомерную эффективную разработку на протяжении последних десяти лет высокотехнологичными компаниями – мировыми лидерами, начиная с тотальной «дигитализации» и разработки цифровых макетов (Digital Mock-Up, DMU), цифровой двойник лишь в августе 2017 года впервые появился на цикле зрелости технологий Гартнера (Gartner Hype Cycle for Emerging Technologies).

Рисунок 10. Отдельные производственные технологии на цикле зрелости технологии Гартнера 2016 и 2017 года (Gartner Hype Cycle for Emerging Technologies)

Источник: Центр НТИ СПбПУ по материалам [14; 15]

Сегодня существуют разные подходы к определению цифрового двойника. Например, компания Siemens PLM Software рассматривает его как пересечение четырех областей – разработки продукта, планирования производства, устройства производственных помещений и реального мира, причем с особым вниманием, уделяемым производству. В Dassault Systèmes предпочитают использовать термин «виртуальный двойник», который представляет собой развитие стратегии системного инжиниринга. Виртуальный двойник позволяет команде разработчиков создавать продукт, сочетающий в себе механические, электрические, электронные, гидравлические и прочие системы, а затем испытывать его и обращаться с ним, изучая его поведение в различных условиях (нагрузок, вибраций, работы программного обеспечения, систем управления и т. д.) [16].

В России разработка цифровых двойников ведется в рамках создания Цифровых, «Умных», Виртуальных Фабрик Будущего (Digital, Smart, Virtual Factories of the Future). Концепция Фабрик Будущего реализуется в рамках дорожной карты «Технет» Национальной технологической инициативы (НТИ) и мегапроекта «Фабрики Будущего», нацеленного на развитие и повышение конкурентоспособности отечественной высокотехнологичной промышленности за счет решения инженерно-технологических проблем-вызовов (Industrial Challenge Problems) государственного значения, которые не удается решить высокотехнологичным предприятиям с помощью традиционных подходов. Мегапроект «Фабрики Будущего» был одобрен на расширенном заседании Наблюдательного совета АНО «Агентство стратегических инициатив по продвижению новых проектов», состоявшемся 21 июля 2016 года под председательством Президента РФ В.В. Путина, и по его итогам совместно с Минпромторгом России и высокотехнологичными корпорациями/компаниями ведется регулярная работа по формированию перечня перспективных долгосрочных проектов по направлениям Национальной технологической инициативы для реализации проекта «Фабрики Будущего» [17].

Рисунок 11. Трехуровневая схема Фабрик Будущего, представленная 14 февраля 2017 года в ходе одобрения дорожной карты «Технет» НТИ на заседании президиума Совета при Президенте РФ по модернизации экономики и инновационному развитию России под руководством Председателя Правительства РФ Д.А. Медведева

В настоящее время Инжиниринговым центром СПбПУ, ГК CompMechLab®, а теперь и в рамках Центра НТИ «Новые производственные технологии» на базе Института передовых производственных технологий СПбПУ (Центр НТИ СПбПУ), ведется активная работа по созданию Фабрик Будущего с высокотехнологичными предприятиями из различных отраслей промышленности: автомобилестроения (центральный институт отрасли «НАМИ», Ульяновский автомобильный завод, «Волгабас», КАМАЗ), двигателестроения («ОДК-Сатурн», «ОДК-Климов», …), судостроения и кораблестроения (Средне-Невский судостроительный завод, СПМБМ «Малахит», …), авиастроения и вертолетостроения (Объединенная авиастроительная корпорация / «Гражданские самолеты Сухого» / Корпорация «Иркут» / Авиационный комплекс им. С.В. Ильюшина и холдинг «Вертолеты России» / конструкторское бюро «Камов» и Московский вертолётный завод им. М.Л. Миля).

В 2017 году в процессы цифровой трансформации по инициативе Президента Республики Татарстан Р.Н. Минниханова включились машиностроительные предприятия РТ: НПО «ОКБ им. М.П. Симонова», Казанское моторостроительное производственное объединение, Казанский вертолетный завод и КАМАЗ. В Санкт-Петербурге создан Проектный офис «Фабрики Будущего» (положение о Проектном офисе 25 июля 2017 года подписал губернатор города Г.С. Полтавченко). В работу Проектного офиса активно включились руководители высокотехнологичных промышленных предприятий города, Союза промышленников и предпринимателей и профильных комитетов Правительства Санкт-Петербурга.

Как уже отмечалось, решение инженерно-технологических проблем-вызовов (Industrial Challenge Problems) государственного значения в рамках мегапроекта «Фабрики Будущего» требует кадров новой формации – системных мультидисциплинарных инженеров, обладающих компетенциями мирового уровня («инженерный спецназ»), и технологических предпринимателей, разбирающихся в наукоемком высокотехнологичном бизнесе.

В рамках решения проблем-вызовов предприятий высокотехнологичной промышленности Инжиниринговый центр СПбПУ, ГК CompMechLab® – Национальный чемпион и лауреат Национальной промышленной премии РФ «Индустрия-2017» – и Центр НТИ СПбПУ осуществляют опережающую практико-ориентированную целевую подготовку специалистов. Такой подход реализует специально созданный Институт передовых производственных технологий (ИППТ) СПбПУ [подробнее об ИППТ-модели образовательной, исследовательской и инновационно-предпринимательской деятельности см. 18; 19].

Список источников:

- От ТехУспеха к национальным чемпионам. Национальный рейтинг быстроразвивающихся высокотехнологичных компаний «ТЕХУСПЕХ-2016». – Москва, 2016. – URL: http://www.ratingtechup.ru/images/catalog2016.pdf (дата обращения: 19.02.2018).

- Krouse J.K. What Every Engineer Should Know About Computer-Aided Design and Computer-Aided Manufacturing: The CAD/CAM Revolution. – New York; Basel: Marcel Dekker, 1982.

- Павлевич А.Л., Староверов Н.Н., Хитрых Д.П. Эффективная платформа прикладных исследований и всестороннего численного моделирования на основе решений ANSYS // CADFEM Review. – 2017. – № 04.

- И.И., Мышкис А.Д., Пановко Я.Г. Прикладная математика: предмет, логика, особенности подходов. – Киев: Наукова думка, 1976.

- Design with Confidence: CIMdata Commentary. January 29, 2015. – URL: https://www.cimdata.com/en/resources/complimentary-reports-research/commentaries/item/3345-design-with-confidence-commentary (дата обращения: 08.10.2017).

- Компьютерный инжиниринг / А.И. Боровков, С.Ф. Бурдаков, О.И. Клявин, М.П. Мельникова, А.А. Михайлов, А.С. Немов, В.А. Пальмов, Е.Н. Силина. – СПб.: Изд-во Политехн. ун-та, 2012. – 93 с.

- Бионический дизайн / А.И. Боровков, В.М. Марусева, Ю.А. Рябов, Л.А. Щербина. – СПб.: Изд-во Политехн. ун-та, 2015. – 92 с.

- Department of Energy High-End Computing Revitalization Act of 2004. – URL: https://www.nsf.gov/mps/ast/aaac/p_l_108-423_doe_high-end_computing_revitalization_act_of_2004.pdf (дата обращения: 08.10.2017).

- Curns T. Improving ISV Applications to Advance HPC. June 17, 2005. – URL: https://www.hpcwire.com/2005/06/17/improving_isv_applications_to_advance_hpc-1/ (дата обращения: 17.02.2018).

- U.S. Manufacturing—Global Leadership Through Modeling and Simulation. – URL: http://www.compete.org/storage/images/uploads/File/PDF%20Files/HPC%20Global%20Leadership%20030509.pdf (дата обращения: 08.10.2017).

- Executive Order – Creating a National Strategic Computing Initiative. – URL: https://obamawhitehouse.archives.gov/the-press-office/2015/07/29/executive-order-creating-national-strategic-computing-initiative (дата обращения: 08.10.2017).

- A National Advanced Manufacturing Portal. – URL: http://www.manufacturing.gov/ (дата обращения: 08.10.2017).

- Materials Genome Initiative for Global Competitiveness / National Science and Technology Council. – URL: https://www.mgi.gov/sites/default/files/documents/materials_genome_initiative-final.pdf (дата обращения: 08.10.2017).

- Gartner’s 2016 Hype Cycle for Emerging Technologies Identifies Three Key Trends That Organizations Must Track to Gain Competitive Advantage. – URL: http://www.gartner.com/newsroom/id/3412017 (дата обращения: 18.09.2017).

- Top Trends in the Gartner Hype Cycle for Emerging Technologies, 2017. – URL: http://www.gartner.com/smarterwithgartner/top-trends-in-the-gartner-hype-cycle-for-emerging-technologies-2017/ (дата обращения: 18.09.2017).

- Stackpole B. Digital Twins Land a Role In Product Design. – URL: http://www.deskeng.com/de/digital-twins-land-a-role-in-product-design/ (дата обращения: 18.09.2017).

- Выписка из Протокола расширенного заседания наблюдательного совета АНО «Агентство стратегических инициатив по продвижению новых проектов» от 21 июля 2016 года № 1.

- Современное инженерное образование / А.И. Боровков, С.Ф. Бурдаков, О.И. Клявин, М.П. Мельникова, В.А. Пальмов, Е.Н. Силина. – СПб.: Изд-во Политехн. ун-та, 2012. – 80 с.

- Инженерное образование: мировой опыт подготовки интеллектуальной элиты / А.И. Рудской, А.И. Боровков, П.И. Романов, К.Н. Киселева. – СПб.: Изд-во Политехн. ун-та, 2017. – 216 с.

17035 прочтений

17035 прочтений