Путина просят построить для России «фабрики будущего». Что это такое и зачем они нужны

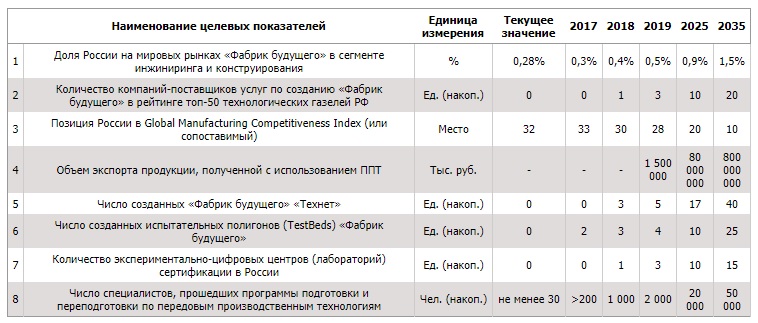

В рамках проекта НТИ утверждена дорожная карта «Технет», посвященная внедрению ИТ-систем для управления и проектирования промышленных производств. В случае реализации мероприятий дорожной карты в России в 2025 г. появится 40 «Фабрик будущего» и 25 испытательных полигонов, а объем экспорта продукции, полученной с помощью передовых производственных технологий, достигнет 800 млрд руб.

Для чего нужен «Технет»

Совет при Президенте России по модернизации экономики и инновационному развитию одобрил дорожную карту «Технет». Документ разработан в рамках проекта Национальной технологической инициативы (НТИ), реализуемой по поручению президента России Владимира Путина.

Руководителями рабочей группы «Технет» являются заместитель министра промышленности и торговли Российской Федерации Василий Осьмаков и проректор по перспективным проектам Санкт-Петербургского политехнического университета Петра Великого Алексей Боровков.

Дорожная карта «Технет» направлена на формирование в России комплекса ключевых компетенций, обеспечивающих интеграцию передовых производственных технологий (ППТ) и бизнес-моделей для их распространения в качестве «Фабрик будущего» (Factories of the Future). Мероприятия, описанные в документе, рассчитаны на период до 2035 г.

Что такое «Фабрики будущего»

Под «Фабриками будущего» понимаются системы комплексных технологических решений, обеспечивающих в кратчайшие сроки проектирование и производство глобально конкурентоспособной продукции нового поколения, которые, как правило, генерируются на основе испытательных полигонов (TestBeds).

Авторы документа отмечают, что уже сейчас Россия входит в топ-20 стран по количеству технологических заделов в области передовых производственных технологий и по количеству первых патентных заявок по ряду технологических направлений, включая 3D-печать, нанотехнологии и роботехнику.

К 2020-2030 г.г. глобальная индустрия перейдет к масштабированию использования передовых производственных технологий, которые сегодня еще относятся к неконвенциональным, прогнозируют авторы документа.

К 2035 г. цифровое и интеллектуальное производство станет массовым, произойдет изменение архитектуры рынков, цепочек поставок и переход к виртуальным распределенным производствам.

Основными трендами «Фабрик будущего» являются: комплексирование мультидисциплинарных и кросс-отраслевых передовых технологий, распространение универсальных межотраслевых платформенных решений, широкое распространение передовых производственных технологий, формирование нового неконвенционального пакета в развитых странах, радикальное удешевление и ускорение циклов разработки и производства и развитие системы распределенного производства.

В 2025 г. в России появится 40 «фабрик будущего».

Основным принципом реализации мероприятий дорожной карты «Технет» является преодоление разрыва между имеющимся заделом по производству целого ряда «best-in-class» продукции по ряду технологических комплексов ППТ и требованием к масштабируемости и серийности изготовления кастомизированных продуктов, изделий и решений. Для реализации данного принципа в документ были включены мероприятия, направленные на преодоление технологических барьеров, которые существуют на данный момент в промышленных секторах российской экономики.

Речь идет, прежде всего, об устаревших форматах организации технологических и производственных цепочек. «Фабрики будущего» станут ответом на вызов России, обещают авторы документа. Они обеспечат принципиально новые подходы к цифровому проектированию на основе полного математического моделирования и технологий оптимизации, виртуальные испытания (значительно снижают объемы дорогостоящих натурных испытаний), передовые производственные технологии и цифровое «умное» производство.

Какими бывают «Фабрики будущего»

«Фабрики будущего» бывают трех видов. Цифровая «фабрика» должна быть ориентирована на проектирование и производство продукции нового поколения: от стадии исследования и планирования, когда закладываются базовые принципы изделия, до стадии создания цифрового макета продукта (Digital Mock-Up, DMU), «цифрового двойника» (Digital Twin) и опытного образца или мелкой серии. «Цифровая фабрика» снижает затраты на 10-50%, сокращает время производства на 20-70%, приводит к росту прибыли на 10-50%.

«Умная фабрика» должна быть ориентирована на производство продукции нового поколения от заготовки до готового изделия по цене серийного производства текущего индустриального уклада. В качестве входного продукта «Умной фабрики» используется результат работы «Цифровой фабрики».

Отсутствие зависимости цены от признака серийности обеспечивается за счет увязанных общей системой управления и логистической системой отдельных модулей, обеспечивающих реализацию всех технологических переделов без участия человека. Внедрение «умной фабрики» приводит к 2-4-кратному сокращению времени производства и росту прибыли до двух раз.

Наконец, под «виртуальной фабрикой» подразумевается объединение «цифровых» и «умных» фабрик в единую сеть либо как части глобальных цепочек поставок, либо как распределенных производственных активов.

Продукт «виртуальной фабрики» – это виртуальная модель всех организационных, технологических, логистических процессов территориально распределённых «цифровых» и «умных» производств, представленных для пользователя как единый объект. «Виртуальная фабрика» обеспечивает 2-4-кратный рост производительности, снижение затрат на 40%, сокращение числа единиц оборудования на 7-15%.

Из чего состоят «Фабрики будущего»

Составными технологическими направлениями «Фабрик будущего» являются: цифровое проектирование и моделирование, высокопроизводительные вычисления, технологии оптимизации (CAD, CAE, HPC, CAO); технологическая подготовка производства (CAM); технологии управления данными о продукте (PDM) и технологии управлениям жизненным циклом изделий (PLM); новые материалы, в том числе передовые сплавы, передовые полимеры и т.д; аддитивные технологии, включая 3D-принтеры; CNC-технологии и гибридные технологии (включая станки и технологии оборудования с числовым программным управлением); промышленная сенсорика; информационные системы управления предприятием (ICS, MES, ERP, EAS); Big Data и индустриальный интернет.

«Фабрики будущего», по сравнению с традиционными производствами, будут обладать следующими преимуществами: сокращение затрат на производство до 50%; сокращение времени производства в 2-3 раза; цифровизация производственных процессов на уровне до 95%; возможность прототипирования, проектирования новых процессов производства, существенно снижающей время выхода на рынок готовой продукции (time-to-market); повышенная предсказуемость производственных процессов.

Кроме того, «Фабрики будущего» обеспечат ряд достижений: безлюдное интеллектуальное производство не менее 50% технологических операций; переход к виртуальному управлению цепочками поставок (с использованием Big data и предикативной аналитики); соединение больших программных пакетов в единую систему, обеспечивающую управление производством; снижение количества дефектной продукции; повышенная кастомизация производственного процесса и использование новых материалов (приводят к облегчению конструкций до 50% и более).

Рынок «Фабрик будущего»: текущее состояние и прогнозы

Рынок Фабрик будущего состоит из нескольких компонентов. Рынок конструирования и инжиниринга в мире вырастет с $773 млрд в 2015 г. до $1,396 трлн, в России за аналогичный период - с $2,2 млрд до $10,9 млрд. Рынок систем и услуг ускоренной сертификации в 2035 г. составит $33,6 млрд в мире, в России - $160 млн. Рынок образовательных услуг в данной сфере в России составит в 2035 г. $50 млн.

Глобальный рынок технологий для компонентов Фабрик будущего увеличится с $368 млрд в 2015 г до $1,757 трлн. В 2035 г. объем сегментов данного рынка будет следующим: цифровое моделирование и проектирование - $74,8 млрд, станков с ЧПУ - $281,4 млрд, аддитивных технологий - $216,4 млрд, аппаратного обеспечения - $24,3 млрд, новых материалов - $145,4 млрд, промышленных роботов - $241,6 млрд, MES и ICS-систем управления производством - $366 млрд, информационные системы управления предприятием - $92,6 млрд, Big Data - $90 млрд, промышленный интернет - $255 млрд.

К секторам наибольшей благоприятности с точки зрения условий внедрения ППТ, которые будут определять спрос на технологии «фабрики будущего», относятся: производство машин и оборудования (ожидаемый рост - 226%), производство электрооборудования (233% роста к 2035 г. согласно данным ЦМАКП), химическое производство (230%) и т. д.

Спрос на компетенции участников «Технет» прежде всего будет формироваться в секторах ускоренного импортозамещения, где потребность в создании новых производственных мощностей позволит в краткосрочной и среднесрочной перспективе реализовывать пилотные проекты дорожной карты, а в долгосрочной – масштабировать накопленные знания и приложения в части создания современных производственных цепочек. В части наращивания производственных мощностей наиболее перспективными рынками внедрения ППТ являются сектор производства автомобилей, прицепов и полуприцепов с объемом потенциального импортозамещения $13,8 млрд.

«Технет»: планы в России

Согласно заложенному в дорожную карту плану мероприятий, в рамках разворачивания сети испытательных полигонов TestBeds в 2017 г. в России должны быть запущены виртуальный испытательный полигон для автомобилестроения и испытательный полигон для экспериментально-цифрового центра сертификации, а также сформулированы для Минпромторга требования и стандарты финансирования, аудита и отчетности для TestBeds.

В 2018 г. будут созданы: национальный центр тестирования, верификации и валидации отечественного и зарубежного ПО в области компьютерного и суперкомпьютерного моделирования, национальный сетевой центр реверсивного инжиниринга и прототипирования, первая цифровая фабрика для автомобилестроения и центр трансфера передовых производственных технологий и исследований в Китае.

В 2019 г. будет запущен виртуальный испытательный полигон для судостроения, кораблестроения и судового машиностроения и будет создана ИТ-платформа (по типу marketplace) размещения и конкурса заказов для подключения большого числа разнотипных игроков рынка к развитию, коммерциализации и широкому использованию ППТ. А в 2020 г. должны быть разработаны технологии проектирования и производства оптимизированных конструкций для высокотехнологичных отраслей и рынков.

В рамках создания глобальной сети российских «фабрик будущего» в 2018 г. будут разработаны форматы и требования к протоколам взаимодействия узлов данной сети и запущена «виртуальная фабрика» с использований технологий индустриального интернета.

В 2019 г. состоится запуск полигона «умной фабрики» первой очереди, а в 2021 г. будет открыта первая полноценная российская «фабрика будущего» в одной из стран БРИКС/ШОС.

В рамках проектов развития сертификации новых материалов, адаптивных технологий и конструкций нового поколения в 2017 г. будет запущено формирование международного консорциума в области сертификации. В 2018 г. будет создан объединенный экспериментально-цифровой центр сертификации и сетевой промышленный экспериментально-цифровой центр сертификации, также будут введены в опытную эксплуатацию на производстве композиционных материалов экспериментальные технические средства определения состояния полимерных конструкционных материалов в процессе производства продукции.

В 2020 г. будет создана сеть из не менее чем трех региональных пилотных центров сертификации продукции, полученной с использованием ППТ. К 2025 г. данная сеть будет интегрирована в международную систему сертификации продукции, получаемой с использованием ППТ.

В рамках работы по совершенствованию нормативно-правовой базы к 2018 г. будет принято не менее 20 стандартов в сфере сертификации ППТ. В 2019 г. будут сформированы уточненные описания передовых производственных технологий и методик расчета их использования в России. В 2020 г. будут разработаны унифицированные межотраслевые правила по обоснованию соответствия требованиям безопасности (сертификации) изделий, произведенных на цифровых фабриках.

В 2025 г. будут сформированы законодательные требования при проведении конкурсных торгов на поставку многоэлементных высокоответственных конструкций со сроком службы более 20 лет. Также к этому моменту будет принято не менее 125 стандартов в сфере сертификации ППТ.

В 2017 г. будет разработана архитектура банка натурных и виртуальных моделей, нормативно-методическая документация в обеспечение обращения с моделями и модуль базы данных материалов для автомобилестроения.

В 2018 г. будет разработан модуль базы данных материалов для авиастроения и создан пилотный банк данных натурных и виртуальных стандартов качества для сертификации продукции, получаемой с использованием различных технологий. В 2020 г. будет создана электронная система интерактивного справочника, содержащего характеристики материалов и элементов конструкций и технологических процессов их получения.

В 2025 г. создан банк данных натурных и виртуальных стандартов качества, охватывающий широкий спектр материалов, процессов, изделий, парка изделий, получаемых с помощью передовых производственных технологий, а также разработаны модули базы данных материалов для высокотехнологических отраслей промышленности.

Кроме того, запланировано создание системы профессионального образования для подготовки кадров «Технет». В том числе будет создана инфраструктура - сеть образовательных площадок (learning factories), направленных на формирование перспективных компетенций путем реализации и масштабирования смешанных (blended) и сетевых программ. В рамках работы learning factories будет организовано сотрудничество с промышленными компаниями, обучены сотрудники данных компаний, внедрены в их деятельность передовые производственные технологии и созданы дополнительные рабочие места.

Ожидаемые результаты

Реализация заложенных в дорожную карту мероприятий позволит России к 2035 г. увеличить долю на мировых рынках «фабрик будущего» в сегменте инжиниринга и конструирования с 0,28% до 1,5%. В стране будет создано 40 «фабрик будущего», 25 испытательных полигонов для них и 15 экспериментально-цифровых центров (лабораторий). Объем экспорта продукции, полученной с использованием ППТ, составит 800 млрд руб., а 50 тыс. специалистов пройдут подготовку и переподготовку по передовым производственным технологиям.

Источик: cnews.ru

6305 прочтений

6305 прочтений