III Международный технологический форум "Инновации. Технологии. Производство". Ведущий инженер CompMechLab® Михаил Жмайло представил доклад «Топологическая оптимизация и аддитивное производство металлических изделий»

С 4 по 6 апреля 2016 года в Рыбинске (Ярославская область) состоялся III Международный технологический форум «Инновации. Технологии. Производство» (МТФ-2016). Главной темой стало развитие передовых производственных технологий, которые будут востребованы в ближайшие 20 лет и должны стать основой стратегии Национальной технологической инициативы. Санкт-Петербургский политехнический университет (СПбПУ) Петра Великого, Институт передовых производственных технологий СПбПУ и Инжиниринговый центр СПбПУ выступили одними из ключевых партнеров форума.

На одной из самых массовых (до 300 слушателей в течение 1,5 дней) и популярных секций МТФ-2016 – «Аддитивные технологии» – ведущий инженер CompMechLab® Михаил Жмайло и инженер-технолог компании «ИФ АБ Универсал» Иван Бояринцев представили доклад «Топологическая оптимизация и аддитивное производство металлических изделий», в котором рассказали о работах, выполненных организациями в интересах ПАО «Уфимское моторостроительное производственное объединение (УМПО)» и АО «Вертолеты России», входящих в госкорпорацию «Ростех».

В первой части доклада на примере оптимизации и изготовления детали – ползуна – для АО «Вертолеты России» Михаил Жмайло (CompMechLab®) продемонстрировал общий подход к топологической оптимизации конструкций, которая в была выполнена с учетом нескольких возможных материалов и нескольких случаев нагружения и позволила снизить массу изделия на 52,92%.

В ходе доклада было отмечено, что вне зависимости от используемой технологии топологической оптимизации постановка задачи начинается с выбора пространства оптимизации, которое изначально в идеале должно занимать максимально доступный объем: именно такой шаг позволяет осуществить правильный выбор концепта изделия на основе технологий оптимизации. Впоследствии пространство оптимизации должно быть скорректировано в соответствии с условиями сопряжения с соседними деталями, расположением областей фиксации изделия и областей приложения нагрузок.

Минимизация массы ползуна была выполнена в системе solidThinking Inspire – передовой программной системе топологической оптимизации, позволяющей быстро создавать эффективный дизайн, оптимальный с точки зрения массы, жесткости и прочности. В результате серии расчетов были получены 3D геометрии оптимизированного ползуна, соответствующие всем условиям нагружения и подходящие для аддитивного производства в алюминии или титане.

На примере оптимизации ползуна также были продемонстрированы результаты обработки оптимизированной геометрии в программной системе solidThinking Evolve – программной системе для гибридного моделирования, визуализации и промышленного дизайна, в результате применения которой на основе оптимизированной геометрии из Inspire удается создать гладкую геометрию изделия.

В финальной части доклада CompMechLab® были озвучены результаты проведенного расчета: снижение массы для различных вариантов составило 48,49-52,92%, что является хорошим показателем.

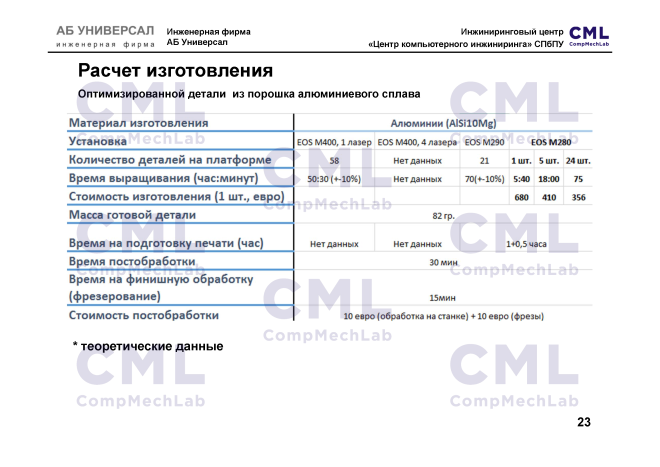

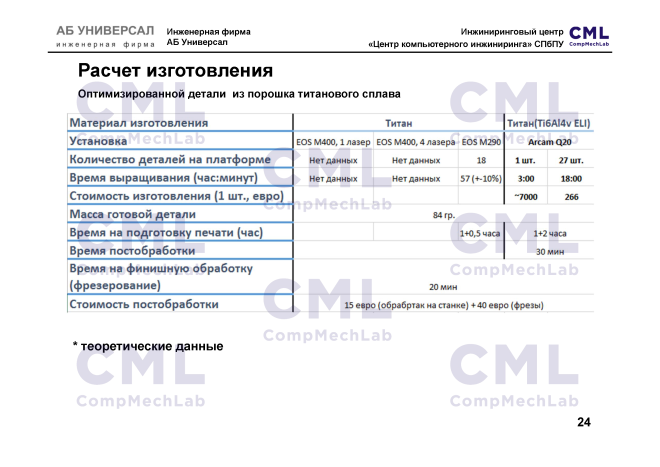

Во второй части доклада Иван Бояринцев ("ИФ АБ Универсал") рассказал об аддитивном производстве, также рассмотрев в качестве примера ползун для АО «Вертолеты России». Было проведено сравнение аддитивного и субтрактивного подходов к производству деталей с точки зрения себестоимости и временных затрат: анализ учитывал производство с использованием пятикоординатного обрабатывающего центра Hermle C 400 и 3D-принтеров EOS M290 и Arcam Q20.

|

|

|

|

В числе особенностей аддитивного производства Иван Бояринцев отметил, что в случае ползуна для АО «Вертолеты России» 3D-печать в титане позволяет обеспечить более низкую стоимость изделия по сравнению с печатью из порошка алюминиевого сплава.

|

|

18286 прочтений

18286 прочтений