В Инжиниринговом центре "Центр компьютерного инжиниринга" (CompMechLab®) СПбПУ Петра Великого прошел семинар "Роль компьютерного инжиниринга в современном производстве" для делегации высокотехнологичных предприятий Кузбасса

9 марта 2016 года в Инжиниринговом центре "Центр компьютерного инжиниринга" ("ИЦ ЦКИ", CompMechLab®) СПбПУ Петра Великого прошел семинар "Роль компьютерного инжиниринга в современном производстве". Участниками семинара стали руководители технических подразделений компаний, представляющих угольную, газовую и энергетическую промышленность Кузбасса - "СУЭК-КУЗБАСС", ООО "Газпром Добыча Кузнецк", "Каракан-Инвест", "Кузбассгипрошахт", "Кузбасский технопарк", "УК "Кузбассразрезуголь".

Во вступительной части семинара проректор по перспективным проектам СПбПУ, научный руководитель Института передовых производственных технологий (ИППТ), руководитель Инжинирингового центра "Центр компьютерного инжиниринга" СПбПУ проф. А.И. Боровков представил информацию об ИЦ "ЦКИ" СПбПУ и его стратегической цели развития – выполнении научно-исследовательских и опытно-конструкторских работ по заказам промышленных предприятий в рамках парадигмы: "проектирование за гранью интуиции генерального конструктора" на основе концепции "(SuperComputer Simulation & Optimization)-Driven Design & Engineering & Advanced Digital Manufacturing".

Решения, предложенные сотрудниками CompMechLab®, позволяют заказчикам создавать в кратчайшие сроки глобально конкурентоспособную продукцию нового поколения. А.И. Боровков отдельно отметил такое направление, как реверсивный инжиниринг, - особенно востребованный при решении задач импортозамещения деталей в условиях полного отсутствия рабочей конструкторской документации (РКД).

Актуальность проблемы руководитель ИЦ "ЦКИ" проиллюстрировал примером морской нефтяной платформы (МЛСП) "Приразломная", работающей в условиях арктического шельфа. Практически 90% оборудования на платформе - импортное, из США и стран Евросоюза. Ранее зарубежные сервисные компании на вертолете доставляли новые детали на замену тех, что отработали свой ресурс, - в год таких деталей нужно более 20 тысяч. В условиях санкций такая схема обслуживания уже не работает.

"Когда перед Минпромторгом России встала задача по оценке возможностей Инжиниринговых центров и инжиниринговых компаний в области импортозамещения, мы посоветовали объявить конкурс на создание в кратчайшие сроки за свой счет простейшей детали платформы "Приразломная", - рассказал А.И. Боровков.

Участникам конкурса была предложена отработавшая свой срок шпилька опорно-поворотного устройства подъемного крана МЛСП "Приразломная". При отсутствии какой-либо дополнительной информации и запрете на разрушающие испытания необходимо было изготовить точно такую же шпильку, а сначала нужно было разработать РКД.

Разработанный специалистами Инжинирингового центра Санкт-Петербургского политехнического университета Петра Великого аналог детали для платформы "Приразломная"

Центр компьютерного инжиниринга СПбПУ Петра Великого стал единственной организацией, которая в установленный срок справились с поставленной задачей и "выложила на стол полный аналог - металлическую шпильку". Принципиально важно, что был разработан общий Алгоритм действий для импортозамещения всей номенклатуры изделий из широкого спектра высокотехнологичного оборудования (подробнее – см. новость Инжиниринговый центр "Центр компьютерного инжиниринга" (CompMechLab®) СПбПУ Петра Великого посетила делегация ОАО "Газпром нефть" во главе с руководителем Дирекции по закупкам и капитальному строительству А.Э. Караевым).

Далее проф. А.И. Боровков представил участникам семинара некоторые наиболее значимые проекты, выполненные сотрудниками Инжинирингового центра в интересах высокотехнологичных компаний из разных отраслей промышленности с целью создания в кратчайшие сроки глобально конкурентоспособной продукции нового поколения. Среди заказчиков CompMechLab® - ведущие российские и зарубежные предприятия.

Проф. А.И. Боровков обозначил две основные модели взаимодействия команды CompMechLab® с заказчиками.

"Первый вариант - когда ведущая мировая компания-лидер все знает и все умеет, а потому четко обозначает технологии, с помощью которых она работает – тогда мы используем эти же технологии мирового уровня и "встраиваемся" в технологический процесс. Так происходит, к примеру, в проектах в интересах таких компаний, как Boeing, BMW, General Electric и др.

Второй вариант взаимодействия - когда компания формулирует проблему-вызов, и нужно в кратчайшие сроки (поскольку речь может идти об упущенной выгоде, исчисляемой $1 000 000 / сутки) разобраться, что произошло. В этом случае нами формируются технологические цепочки, состоящие из лучших технологий мирового уровня и системы интеллектуальных ноу-хау, которые и позволяют решать сложные научно-технические задачи, которые относятся к классу "нерешаемых задач", а все потому, что их пытаются решить в рамках той или иной традиционной технологии".

Далее А.И. Боровков передал слово О.И. Клявину – первому заместителю директора Инжинирингового центра СПбПУ, руководителю департамента "Компьютерный инжиниринг в автомобилестроении".

О.И. Клявин рассказал об успешном применении технологий компьютерного инжиниринга в автомобильной промышленности. Начиная с 2007 года команда CompMechLab® встроена в технологические цепочки ведущих автомобильных концернов мира, участвуя в проектах таких компаний, как BMW Group (BMW, MINI, Rolls-Royce), Daimler (Mercedes - Benz Cars Group, Daimler Trucs Group), Ferrari, General Motors (Cadillac, Hummer, Opel) и Volkswagen Group (Audi, Bugatti Automobiles, Porsche, Volkswagen).

CompMechLab® плотно сотрудничает с различными инжиниринговыми компаниями стран Евросоюза и Швеции. Так, в партнерстве с компанией EDAG в период 2007-2015 гг. в интересах BMW реализовано более 35 проектов в сфере пассивной безопасности, вибрации и шума, прочности и эксплуатационных нагрузок, защиты пешеходов, безопасности интерьера и омологации. О.И. Клявин отметил, что взаимодействие между удаленными центрами - заказчиками, интеграторами и поставщиками инженерных услуг ведется круглосуточно, в рамках D-V FoF концепции - Digital-Virtual Factory of Future / Цифровой-Виртуальной Фабрики Будущего.

О.И. Клявин также рассказал об уникальном опыте сотрудников ИЦ "ЦКИ" СПбПУ и группы компаний CompMechLab® по успешному выполнению в 2014-2015 гг. работ в рамках проекта государственного значения "Кортеж" (1, 2).

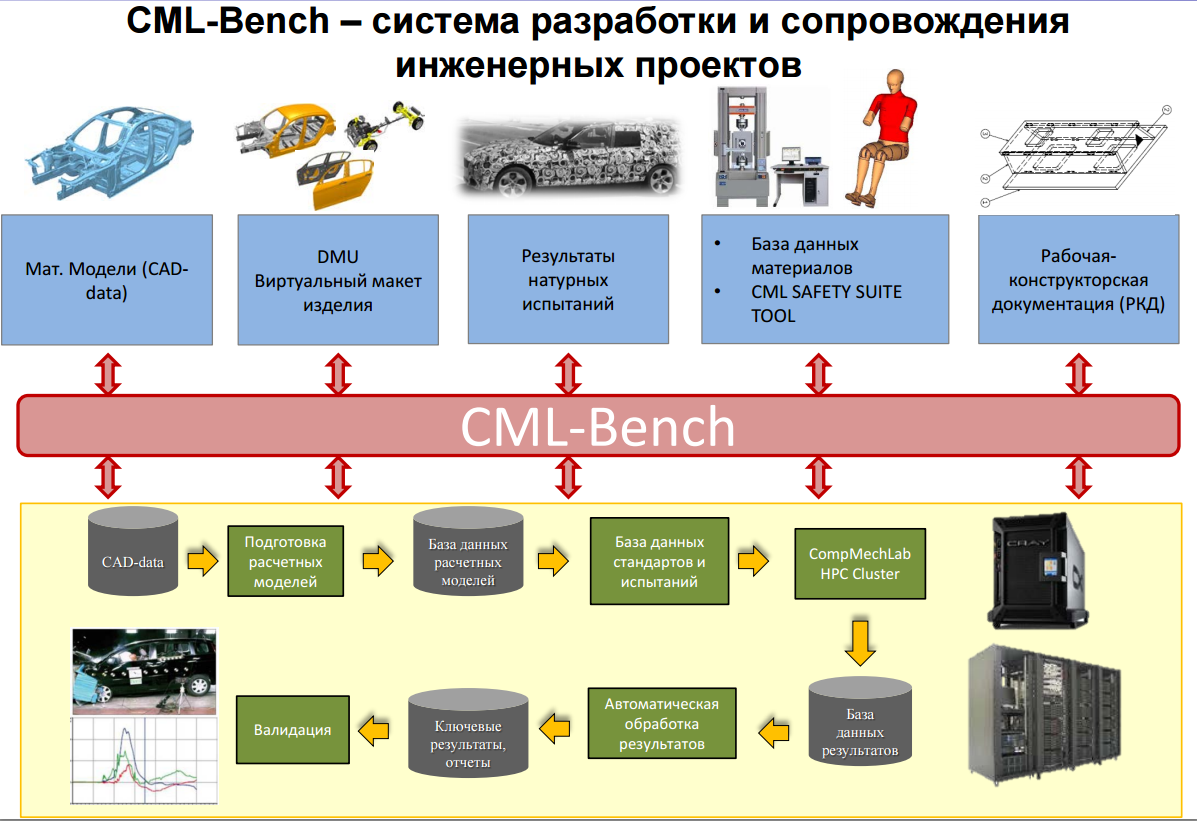

О.И. Клявин отметил, что для автоматизации управления инженерными расчетами во всех CompMechLab®-проектах применяется собственная разработка – SPDM-система CML-Bench™. (SPDM – Simulation Process and Data Management – управление требованиями, данными и распределенными коллаборативными процессами компьютерного инжиниринга). Все участники нескольких проектов работают в единой интегрированной среде CML-Bench™, в этой же среде находятся все соисполнители и заказчики.

"Именно такие внутренние высокотехнологичные SPDM-системы используют практически все ведущие мировые автопроизводители", - добавил О.И. Клявин.

Более подробно возможности CML-Bench™ представила инженер ИЦ "ЦКИ" А.П. Давлечина.

Среди основных задач системы CML-Bench™:

- автоматизация управления расчетными данными (сбор, структурирование, централизованное и защищенное хранение, поиск, подготовка для визуализации);

- автоматизация и организация совместной работы участников процессов расчетных обоснований, в том числе, территориально удаленных друг от друга;

- унификация механизмов для проведения расчетов с использованием различных расчетных систем и вычислительных ресурсов;

- сохранение и автоматизация методик моделирования (процедур расчетного обоснования).

"Система CML-Bench позволяет существенно ускорить рабочий процесс инженеров-расчетчиков за счет стандартизации и автоматизации многих операций (в том числе, процедуры вычислений и конечно-элементного (КЭ) моделирования), таких как запуск задач на расчет и обработку результатов", - подчеркнула А.П. Давлечина.

Система в автоматическом режиме отслеживает завершение расчета и запускает постпроцессинг для получения обработанных результатов расчета (ключевых результатов), - инженеру не требуется самостоятельно отслеживать статус задачи. По завершении вычислительной задачи система автоматически забирает полученные результаты в хранилище и проставляет связи этих данных с расчетным вариантом.

Система обладает функциональностью по автоматизированному формированию отчетов о результатах расчетных обоснований (по ключевым результатам), в том числе сравнительных для нескольких расчетных вариантов - это обеспечивает значительное повышение качества работ и контроль качества как выполнения расчетных оценок, так и общего выполнения проектов.

Далее ведущие эксперты Инжинирингового центра подробно рассказали участникам семинара о применении современных технологий компьютерного проектирования и моделирования на примерах выполненных проектов.

А.А. Михайлов – директор департамента "Мультидисциплинарные исследования и надотраслевые компьютерные технологии" ИЦ «ЦКИ» СПбПУ и инженер М.В. Ховайко рассказали о применении САЕ-технологий в проектировании композитных конструкций и материалов на примере проектов CompMechLab®:

«Формирование технического облика входного корпуса перспективного вертолетного двигателя с применением композиционных материалов» и др.

Участники семинара также ознакомились с работой созданного в Санкт-Петербургском политехническом университете Института передовых производственных технологий (ИППТ), ключевым подразделением которого является Инжиниринговый центр СПбПУ. Задачи и возможности ИППТ представила заместитель директора по образовательной деятельности ИППТ О.В. Антонова.

ИППТ создан в качестве основы / среды / экосистемы инноваций для формирования проблемно-ориентированных научно-исследовательских лабораторий и центров развития передовых производственных технологий с участием других подразделений университета, высокотехнологичных компаний и научно-исследовательских центров.

Передовые производственные технологии, в том числе, аддитивные технологии, в комплексе с возможностями цифрового моделирования и проектирования, компьютерного / суперкомпьютерного инжиниринга, компьютерных технологий оптимизации позволяют создавать best-in-class оптимизированные конструкции, которые невозможно изготовить на современных многоосевых станках с ЧПУ.

Задачи по снижению массы деталей, удовлетворяющим всем требуемым характеристикам (прочности, жесткости, вибрационной прочности, долговечности, стоимости и др.) особенно актуальны для авиационно-космической отрасли. В качестве примера таких деталей CAD/CAE/CAO-специалист Инжинирингового центра М.А. Жмайло представил созданные сотрудниками CompMechLab® авиационные кронштейны и рассказал участникам семинара об оптимизации конструкций в программной системе solidThinking Inspire.

Директор департамента трансфера программных продуктов CompMechLab® А.С. Алексашкин представил участникам семинара подробный обзор различных программных систем компьютерного инжиниринга ведущих мировых вендоров.

"Данные технологии предназначены для решения всего комплекса мультидисциплинарных задач; позволяют моделировать полный жизненный цикл продукта от концептуальной разработки и оптимизации дизайна до анализа динамических и прочностых характеристик, оптимизации производственного цикла, вывода продукта на рынок в кратчайшие сроки, эксплуатации и утилизации."

В начале своего выступления А.С. Алексашкин рассказал о компании Altair Engineering, Inc, специализирующейся на развитии и широком применении технологий компьютерного моделирования для разработки и оптимизации структур и конструкций, а также на создании решений для повышения бизнес-эффективности заказчиков.

Флагманский продукт компании - Altair HyperWorks, - универсальная платформа мультидисциплинарного анализа, предназначенная для всестороннего моделирования полного жизненного цикла продукта. Включает в себя более 20 программных систем компьютерного инжиниринга: препроцессоры, семейство решателей, инструменты многопараметрической топологической оптимизации и моделирования различных производственных процессов.

У Altair HyperWorks более 5 000 заказчиков – мировых лидеров в различных отраслях промышенности: практически все автомобилестроительные компании, крупнейшие предприятия аэрокосмической и машиностроительной отраслей, энергетического и нефтегазового сектора.

Еще один ключевой продукт - Altair OptiStruct, разрабатываемая более 20 лет система, позволяющая решать задачи топологической оптимизации с учетом различных целей и критериев, таких, например, как максимальное снижение массы при сохранении необходимой жесткости.

Кроме того, OptiStruct позволяет создавать сложные решетчатые и гибридные твердотельно-решетчатые конструкции с миллионами ячеек (при сохранении жесткостных параметров решетчатые структуры намного легче твердотельных аналогов) для последующего производства данных конструкций на установках аддитивного производства (3D-принтерах).

Компания solidThinking, Inc., входящая в Altair Group, разрабатывает программные системы для многопараметрической топологической оптимизации проектируемых конструкций.

Система solidThinking Inspire позволяет выполнять быструю предварительную оптимизацию самых сложных конструкций. В основе Inspire заложены те же решения, что и в программной системе многокритериальной топологической оптимизации Altair OptiStruct, но Inspire не требует от пользователя наличия навыков построения конечно-элементной сетки - этот процесс автоматизирован и скрыт от глаз пользователя. Кроме того, программный продукт предоставляет широкие возможности подготовки модели для 3D-печати.

solidThinking Evolve - инструмент гибридного 3D моделирования, предназначенный прежде всего для промышленных дизайнеров и специалистов в области бионического дизайна, который позволяет им быстрее и эффективнее, чем раньше, разрабатывать концептуальные формы конструкций и изделий.

Click2cast - программная система для быстрого предварительного моделирования литья металлов (оценки проливаемости пресс-формы). Click2Cast – яркий пример демократизации технологии моделирования литья металлов: бюджетная программа разработана специально для технологов, позволяет создать модель и осуществить расчет за считанные минуты и не требует долгого освоения.

ESAcomp – разработка компании Componeering Inc. (Финляндия), выполненная по заказу Европейского космического агентства (ESA). Диапазон применения данного программного обеспечения - от концептуального и предварительного проектирования слоистых композитных структур до детального и скрупулёзного анализа. для быстрого анализа слоистых композитных структур и конструкций. ESAComp позволяет работать в едином интерфейсе с широко распространенными CAE-системами, в том числе, Altair Hyperworks и ANSYS.

Исчерпывающая база данных материалов ESAComp является основой для процесса моделирования. ESAComp имеет широкий набор возможностей анализа для твердотельных композитов, сэндвич-панелей и для осуществления микромеханического анализа.

KISSsoft - программная система для моделирования всех типов механических передач: зубчатых, цилиндрических, подшипников, коробок передач и редукторов в сборе. А.С Алексашкин перечислил следующие возможности и преимущества KISSsoft: создание коробки передач "с нуля" без CAD-системы; поддержка всех существующих типов механических передач. KISSsoft осуществляет расчеты по всем распространённым мировым стандартам, включая DIN, ISO, а также ГОСТ. Доступен кинематический расчет любой передачи. Осуществляется прямая интеграция с CAD-системами.

Moldex3d - система для 3D моделирования литья пластмасс; разработана под технологов, позволяет моделировать все стадии литья пластмасс под давлением, предсказывать различные дефекты, связанные с технологическим процессом, и оптимизировать проектируемую оснастку.

DeskArtes - система гибридного 3D моделирования, обработки и подготовки сложной геометрии для 3D-печати. DeskArtes позволяет создавать поддержки, необходимые для печати различных структур, работает с моделями, изготавливаемыми как из полимеров, так и из металлов, а также обладает широким набором инструментов рендеринга - эффективной визуализации созданной модели.

Total Materia – уникальная и самая обширная в мире база данных физико-механических и химических свойств материалов: металлов и сплавов, керамик, полимеров и композитов (6000000 записей свойств материалов для 300 000 + материалов.)

Materialise 3-matic STL – лучший в своем классе программный продукт для обработки самой сложной геометрии с целью 3D печати, настройки печати и создания поддержек, генерации любых типов решетчатых структур. Входит в Altair Group.

Simpleware - программное обеспечение для быстрого, удобного и надежного построения расчетных моделей и конечно-элементных сеток на основе изображений КТ, МРТ, УЗИ и т.д. Разработки Simpleware могут быть использованы для конечно-элементного анализа (FEA), решения задач гидро-газодинамики (CFD), построения 3D CAD моделей, быстрого прототипирования (RP).

В своем выступлении А.С. Алексашкин отметил, что перечисленные программные решения входят в уникальный широчайший арсенал трансдисциплинарных компьютерных технологий, которыми команда CompMechLab® владеет в совершенстве. Отдел, который возглавляет А.С. Алексашкин, осуществляет трансфер представленных программных систем компьютерного инжиниринга и базы данных Total Materia на предприятия, научно-исследовательские институты и учебные заведения, оказывает техническую поддержку внедренных систем, проводит семинары и вебинары для пользователей и курсы обучения.

8748 прочтений

8748 прочтений