Новости аддитивных технологий. Концерн Airbus привлек компанию Autodesk для создания новой крупной бионической конструкции в салоне самолёта

Несколько лет назад, когда концерн Airbus представил видео концепта пассажирского самолета, «напечатанного» на 3D-принтере, все это казалось слишком далеким от реальности. С тех пор индустрия в целом значительно ушла вперед, предлагая на текущий день ряд решений и разработок, благодаря которым идея создания такого авиалайнера уже не выглядит столь невероятной.

Появляется всё больше моделей промышленных 3D-установок, позволяющих «выращивать» достаточно крупные структуры (в том числе, здания). Отдельно стоит упомянуть работающие по технологии EBAM (Electron Beam Additive Manufacturing - аддитивное производство с использованием электронных пучков) системы компании Sciaky, дающие возможность создавать крупногабаритные модели из тугоплавких металлов.

В Airbus уже используют детали, созданные с помощью аддитивных технологий. В частности, они применялись при создании нового мощного реактивного двигателя Trent XWB-97 от Rolls-Royce, предназначенного для широкофюзеляжного самолёта A350-1000, который сейчас проходит стадию испытаний. Для Trent XWB-97 был изготовлен один из самых больших "ЗD-печатных" авиакомпонентов, когда-либо поднимавшихся в небо.

Недавно стало известно о разработке еще одной крупной детали самолета, произведенной аддитивным способом – речь идет о панели, отделяющей пассажирскую зону от бортовой кухни в пассажирском салоне.

Для снижения общей массы авиалайнера дизайн данных перегородок подвергся радикальному изменению. Совместно с компанией Autodesk (США) – одним из крупнейших в мире поставщиков CAD-CAE-PLM систем, в Airbus была разработана бионическая конструкция, примерно на 55% более легкая, чем используемые сегодня панели (вес удалось снизить с 65 кг до 30 кг), и при этом удовлетворяющая всем необходимым эксплуатационным характеристикам.

«Мы ставили перед собой задачу по уменьшению веса панелей на 30%, совместными усилиями мы получили 55%. И это только начало», - говорит менеджер по инновациям Airbus Бастиан Шайфер (Bastian Schaefer).

Над созданием бионической перегородки работал Дэвид Беньямин (David Benjamin), глава архитектурного бюро The Living, с 2014 года принадлежащего Autodesk. В проектах The Living нередко используются решения, так или иначе связанные с природными структурами. Дэвид Беньямин описывает финальный продукт, созданный для Airbus, используя такие термины, как макро- и микрокаркас.

При проектировании основного каркаса перегородки, который Беньямин называет «макрокаркасом», использовался алгоритм, генерирующий сложные решения, сходные с теми, что появляются в процессе роста слизевика – микроорганизма, способного формировать прочные соединения между двумя фиксированными точками. «Микрокаркас», заполняющий компоненты внешней конструкции, напоминает, в свою очередь, структуру костей млекопитающих.

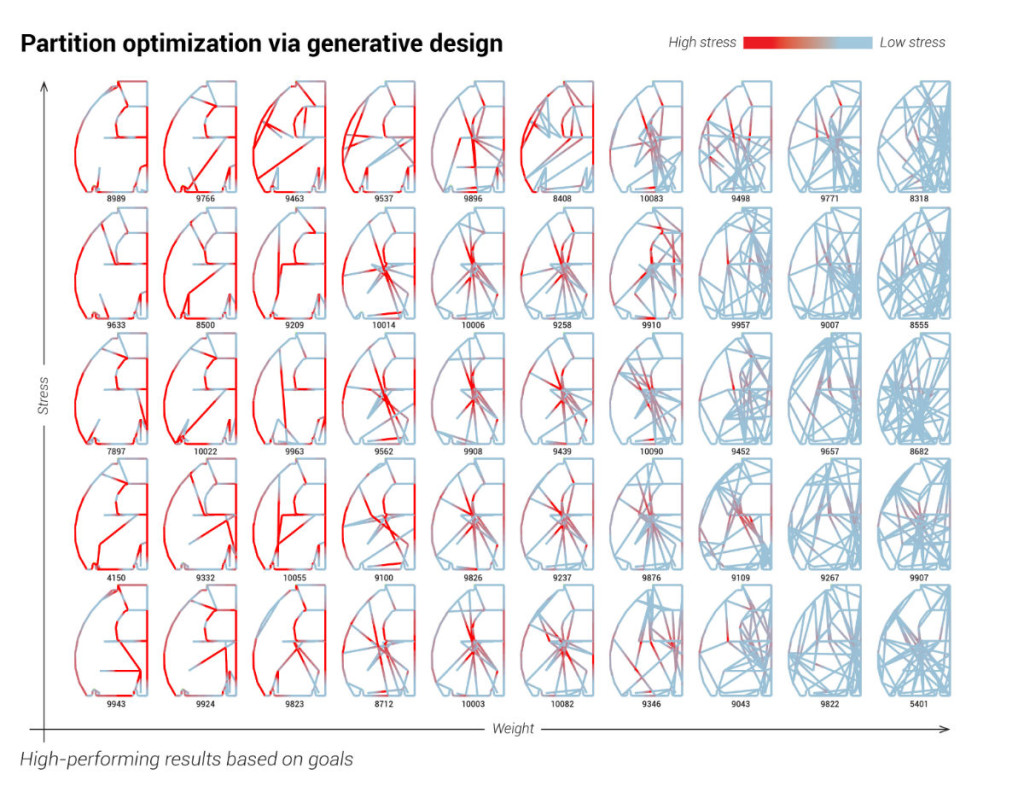

В Autodesk подчеркивают, что использование облачных вычислений, дающих доступ к практически неограниченному количеству CPU, раскрывает новые возможности для проектирования и инжиниринга. Перебирается огромное множество альтернатив, удовлетворяющих заданным целям и ограничениям, и предлагаются решения, к которым не могут прийти даже самые лучшие и опытные конструкторы.

Полученный в итоге объект сложной формы практически невозможно изготовить традиционными способами, и здесь на помощь приходит аддитивное производство. Для создания бионической перегородки использовался промышленный 3D-принтер компании Concept Laser. В Autodesk отмечают, что благодаря оптимизации конструкции и аддитивным технологиям уменьшился расход материала - в данном случае использовался металлопорошок из алюминия, магния и скандия - Scalmalloy®, разработанный компанией APWorks (входит в Airbus Group), специализирующейся на металлической 3D-печати.

Первый этап тестирования новой перегородки успешно завершен в конце 2015 года, в 2016-м испытания (в том числе, летные) продолжатся.

"Совместная работа с Autodesk, APWorks и Concept Laser прошла крайне успешно. Autodesk привнёс технологии порождающего проектирования и глубокое понимание процессов аддитивного производства, позволяющего воплощать в жизнь самые смелые концепты. Эти технологии совершенно изменяют подходы, которые мы используем при создании воздушных судов, позволяя нам значительно улучшить топливную эффективность самолетов, повысить комфорт пассажиров и снизить воздействие авиатранспорта на окружающую среду"

О компании Autodesk

Autodesk, Inc. (биржевой индекс NASDAQ: ADSK) — один из крупнейший в мире поставщиков программного обеспечения для промышленного и гражданского строительства, машиностроения, рынка средств информации и развлечений. Компания основана в 1982 году, штаб-квартира находится в Сан-Рафеле (штат Калифорния, США). Первый продукт компании - AutoCAD. В настоящее время Autodesk выпускает порядка ста программных систем, являясь ведущим разработчиком решений для проектирования, инженерного анализа, управления жизненным циклом продукции.

В 2014 году компания сообщила о двух крупных проектах, напрямую связанных с индустрией 3D-печати: выпуске открытой универсальной программной платформы Spark для 3D-печати, а также о запуске кампании по финансированию стартапов в сфере аддитивных технологий. Фонд с капиталом в 100 млн долларов получил название Spark Investment Fund.

Летом 2015 года компания сообщила об оптимизации своей платформы Spark под Windows 10.

Публикация подготовлена по материалам inthefold.autodesk.com, wired.com, 3dprintingindustry.com.

5438 прочтений

5438 прочтений