1. CompMechLab® Hi-Tech News. Бионический дизайн и аддитивные технологии. Инженеры компаний Toyota и Materialise представили прототип бионического автомобильного кресла, напечатанного на 3D-принтере. 2. О работах сотрудников CompMechLab® в области бионического дизайна

1. CompMechLab® Hi-Tech News. Бионический дизайн и аддитивные технологии. Инженеры компаний Toyota и Materialise представили прототип бионического автомобильного кресла, напечатанного на 3D-принтере.

Toyota Motor Corporation и Toyota Central R&D Labs Inc. представили совместную разработку с бельгийской компанией Materialise, разрабатывающей лучшие в своём классе программные продукты для аддитивных технологий (3D-печати). Речь идёт о прототипе ультралёгкого автомобильного кресла со сложной решетчатой / ячеистой структурой. Как сообщается в пресс-релизе Materialise, сиденье весит всего 7 кг (вместо 25 кг) и обладает оптимальными характеристиками теплоёмкости.

Toyota и Materialise создали автомобильное кресло,

используя принципы бионического дизайна и аддитивные технологии

Бионический дизайн (Bionic Design)

При проектировании сложной конструкции инженеры Toyota использовали принципы бионического дизайна и методы топологической оптимизации (Computer-Aided Optimization, CAO). В процессе оптимизации материал сохранялся в тех областях, где он "несёт" нагрузку: участкам, воспринимающим более высокую нагрузку, присваивалась более высокая "плотность распределения материала" (комментарий экспертов CompMechLab® – если говорить точнее, то речь идет о макроскопической плотности эффективного материала в представительном элементе объема решетчатой / ячеистой структуры) и наоборот.

Данные о плотности были представлены в виде участков разной яркости, которые при помощи программного обеспечения Mimics от Materialise были преобразованы в 3D модель.

Затем участки с низкой "плотностью распределения материала" были заполнены решетчатыми структурами, обеспечивающими наилучшее распределение материала при обеспечении необходимой жесткости и прочности. Специально для этого проекта Materialise разработала новый тип базовой ячейки в модуле 3-maticSTL.

Дизайн автокресла Toyota, напоминающий структуру кости, - это результат применения принципов бионического дизайна и топологической оптимизации

Как отмечается в пресс-релизе компании, полученные решетчатые / ячеистые области с низкой "плотностью раределения материала" обеспечивают сиденью дополнительный комфорт, улучшая теплообмен внутри конструкции.

Помимо создания решетчатых структур, 3-maticSTL также использовался для того, чтобы исправить дефекты построения ячеек (удаление лишних элементов). Кроме того, с помощью данного модуля конструкция автокресла была дополнена узорной поверхностью, сгенерированной из упругих "петель".

Поверхность автомобильного кресла, спроектированная на основе принципов бионического дизайна, компьютерных технологий оптимизации (Computer-Aided Optimization) и

выполненная в 3-maticSTL

Новые решения

Необходимо отметить, что построенная модель сиденья с решетчатыми / ячеистыми областями и сложной поверхностью оказалась очень тяжелой для дальнейшей обработки. «Практически невозможно адаптировать, хранить и передавать столь огромное количество элементов STL-файла», – подчеркивают представители Materialise.

Компанией была разработана специальная «технология среза» (Slice-based operations technology) для своего пост-процессора Build Processor, позволяющая работать с такими большими объёмами данных (Big Data). Технология позволяет «отложить» полный анализ всей конструкции до тех пор, пока пошагово не будет выполнен анализ для каждого «среза». Если оцениваемый объём STL-файла составлял около 250 Gb, то полученный рабочий файл метаданных о текстурах и структуре изделия "весил" всего 36 Mb.

Build Processor также обеспечил пошаговую передачу данных на 3D-принтер, работающий по технологии селективного лазерного спекания (SLS, Selective Laser Sintering).

В результате был получен прототип автомобильного сиденья, вес которого уменьшился на 72% – с 25 до 7 килограммов. Улучшились характеристики теплоёмкости – с 35,4 до 14,5 Дж/К.

Таким образом, благодаря помощи инженеров Materialise команда Toyota создала автомобильное кресло, которое было бы невозможно изготовить без применения аддитивных технологий (3D-принтинга) и компьютерных технологий Materialise. Этот совместный проект – превосходный пример для автомобильной индустрии, демонстрирующий преимущества перехода на технологии аддитивного производства. Подчеркивается, что Toyota Central R&D Labs Inc. намерена и в дальнейшем использовать топологическую оптимизацию и аддитивные технологии для разработки новых типов комплектующих для автомобилей.

О корпорации Toyota

Toyota Motor Corporation – японская автомобилестроительная корпорация, основана в 1937 году. Главный офис компании находится в городе Тойота, Япония. В TMC работает около 340 тысяч сотрудников. Компания выпускает пассажирские и грузовые автомобили, а также автобусы под брендами Toyota, Lexus, Scion, Daihatsu, Hino. Продукция Toyota продаётся в 170 странах мира.

По итогам 2014 года Toyota Motor Corporation является лидером по продаже автомобилей на мировом рынке (10,23 млн машин). Чистая выручка концерна за 2014-2015 финансовый год (он завершился 31 марта 2015 года) составила 27,23 трлн иен (228,27 млрд долларов).

О компании Materialise

Materialise (Бельгия) – один из ведущих в Европе поставщиков услуг и программного обеспечения в области аддитивных технологий. Выручка компании в 2014 году – 81 млн долларов (+18,4% к 2013 году). Чистая прибыль – 1,8 млн долларов. Основные источники дохода Materialise – разработка и дистрибьюция программных решений для 3D-печати (22% от общей выручки), предоставление спектра услуг в области биомедицины, хирургии и ортопедии – 37%; услуги производства, включая сервис i.materialise, – 40%.

Публикация подготовлена сотрудниками CompMechLab® по материалам materialise.com, 3dprintingindustry.com.

Фото: Toyota Central R&D Labs Inc / materialise.com

2. О работах сотрудников CompMechLab® в области бионического дизайна

Специально к Международной промышленной выставке ИННОПРОМ-2015 сотрудники Инжинирингового центра СПбПУ подготовили, издали и представили гостям промышленной выставки новую книгу - аналитический обзор "Бионический дизайн" – первое в России издание, содержащее аналитические материалы по ключевому тренду технологического развития на современном этапе — использованию принципов бионического дизайна в процессе проектирования конкурентоспособных продуктов / изделий нового поколения.

|

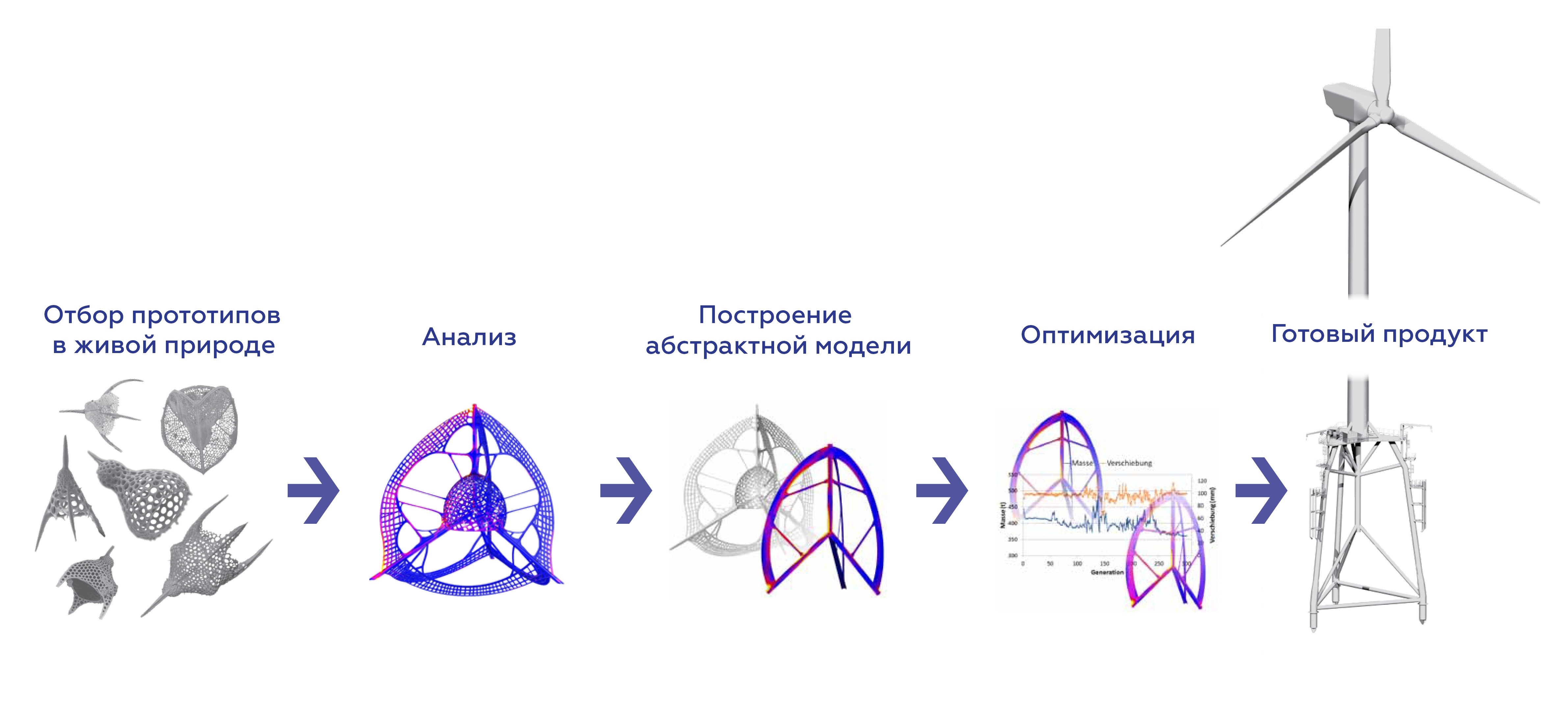

Впервые в литературе дается современное определение бионического дизайна (Bionic Design) как передовой технологии — (Simulation & Optimization)-Driven Bionic Design и как принципиально нового подхода к проектированию и созданию "best-in-class" оптимизированных конструкций в результате конвергенции и синергии двух глобальных трендов — стремительного развития компьютерного инжиниринга (Computer-Aided Engineering), включая технологии оптимизации (Computer-Aided Optimization) и аддитивных технологий (Additive Technology). |

Одна из иллюстраций книги "Бионический дизайн"

Бионический автомобиль компании Mercedes-Benz (Bionic car)

В дни работы выставки руководитель Инжинирингового центра СПбПУ проф. А.И. Боровков подарил несколько десятков экземпляров книги "Бионический дизайн" гостям стенда, подписав их добрыми словами благодарности за сотрудничество и активное развитие инжиниринга в России, пожеланием дальнейших творческих успехов.

7 сентября 2015 года в Институте передовых производственных технологий (ИППТ) Санкт-Петербургского политехнического университета Петра Великого состоялась первая лекция по аддитивным технологиям в рамках открытой в этом году новой магистерской программы "Компьютерный инжиниринг и цифровое производство".

На фото: заместитель директора по развитию аддитивных технологий Инжинирингового центра "Центр компьютерного инжиниринга" Е.В. Белослудцев демонстрирует напечатанную с учетом принципов бионического дизайна на 3D принтере собственной разработки "best-in-class" оптимизированную опору РКП для автомобиля премиум-класса (разработка Инжинирингового центра СПбПУ).

В ходе занятия особый акцент был сделан на тот факт, что характерной особенностью конструкций, которые получаются в результате применения технологий оптимизации, являются, как правило, сложные и сверхсложные геометрические формы, которые лежат "за гранью интуиции генерального конструктора". Поэтому на протяжении последних 20–25 лет инженеры-расчетчики, которые уже применяли методы оптимизации и получали оптимальные решения, слышали в ответ: "такие оптимизированные детали и конструкции изготовить невозможно", "этого не позволяют сделать даже современные многофункциональные обрабатывающие центры с многоосевыми фрезерными станками с числовым программным управлением (ЧПУ)".

Стремительное развитие аддитивных технологий и аддитивного производства позволяет снять многие производственные ограничения и практически полностью использовать потенциал технологий оптимизации. По сути, конвергенция и синергия двух глобальных трендов (стремительного развития компьютерного инжиниринга, включая технологии оптимизации, и аддитивных технологий) дают возможность говорить о принципиально новом подходе к проектированию "best-in-class" оптимизированных конструкций – бионическом дизайне – (Simulation & Optimization)-Driven Bionic Design.

Ранее на нашем сайте рассказывалось о компьютерной CAO (Computer-Aided Optimization)-технологии Altair HyperWorks OptiStruct® (1, 2, 3, 4, подробнее - OptiStruct), которая является является мировым лидером в области топологической и топографической оптимизации, а также в оптимизации размеров и формы (size and shape optimization) элементов конструкций. CAO-технология OptiStruct® встроена в программную платформу компьютерного инжиниринга Altair HyperWorks®.

Уникальное преимущество аддитивных технологий (3D печати) – это возможность изготавливать конструкции / структуры со сложной микроструктурой (геометрией), используя мелкие ячейки. Такие структуры известны как решетчатые / ячеистые структуры (Lattice & Cell Structures).

В настоящий момент разработчики OptiStruct® в рамках развития парадигмы Optimization-Driven Design активно работают над применением технологий топологической оптимизации для эффективного соединения твердотельных решетчатых / ячеистых структур с переменными объемами внутренних полостей.

Программная система OptiStruct® позволяет провести анализ 3-D напряженно-деформированного состояния решетчатых структур – детальный анализ на растяжение-сжатие, сдвиг, изгиб, кручение стержневых элементов решетчатых структур, а также оценить их усталостные характеристики. Новая технология будет широко востребована инженерами-конструкторами, у которых до этого не было подобного инструмента для моделирования и анализа решетчатых / ячеистых конструкций. Теперь же OptiStruct® позволит инженерам проводить анализ данных конструкций с точки зрения оптимального распределения материала.

|

|

| Математическое и конечно-элементное моделирование и топологическая оптимизация решетчатых структур в программной системе OptiStruct® в рамках парадигмы Optimization-Driven Design |

Топологическая оптимизация достаточно давно используется в ряде отраслей промышленности для оптимального проектирования легких, прочных и надежных конструкций. Данная технология особенно хорошо подходит для 3D-печати, т.к. с помощью топологической оптимизации можно создавать структуры сложной формы, которые невозможно изготовить традиционными методами производства. Соответственно, эффективность проектирования конструкций при последующем традиционном производстве снижается, в силу того, что конструктор или технолог должны учитывать ограничения, возникающие при производстве. Аддитивные технологии (технологии 3D-печати) предлагают уникальные возможности по производству форм сложной и сверхсложной геометрии, а симбиоз адидитивного производства с топологической оптимизацией позволяет реализовать оригинальные решения дизайнеров и конструкторов, соблюдая требования структурной целостности и прочности конструкций.

"Технологии 3D-печати привносят новую степень свободы в проектирование, позволяя создавать конструкции с более сложными формами, топологией, а также максимально адаптировать дизайн продуктов под нужды пользователя, снимая ограничения производства, т.к. конструкции, созданные методами аддитивных технологий, практически не требуют дополнительной обработки," - заявил д-р Уве Шрамм, технический директор компании Altair.

Altair работает совместно с такими технологическими партнерами, как Materialise, что позволяет создать максимально эффективный импорт данных непосредственно для 3D-печати. Например, решетчатые / ячеистые структуры могут содержать сотни или тысячи ячеек, поэтому традиционный экспорт STL-файла с моделью может стать серьезным препятствием в технологическом процессе. Такие программные системы, как 3-MaticSTL от компании Materialise, члена Партнерского Альянса Altair HyperWorks, позволяют минимизировать дефекты при передаче разработанной модели, соблюдая требования, предъявляемые к производству методом аддитивных технологий и создавая специальные опорные структуры там, где необходимо.

Кроме CAO-технологии Altair HyperWorks OptiStruct® сотрудники CompMechLab® активно применяют CAO-технологии solidThinking Inspire и Evolve.

11220 прочтений

11220 прочтений