CompMechLab®-исследования. Конечно-элементное ProCAST-прогнозирование дефектов литья при изготовлении паровой коробки паротурбинной установки

В 2011 г. сотрудники лаборатории «Вычислительная механика» (CompMechLab®) выполнили расчетное прогнозирование дефектов литья при изготовлении паровой коробки паротурбинной установки с применением методов компьютерного инжиниринга и специализированного программного обеспечения ProCAST.

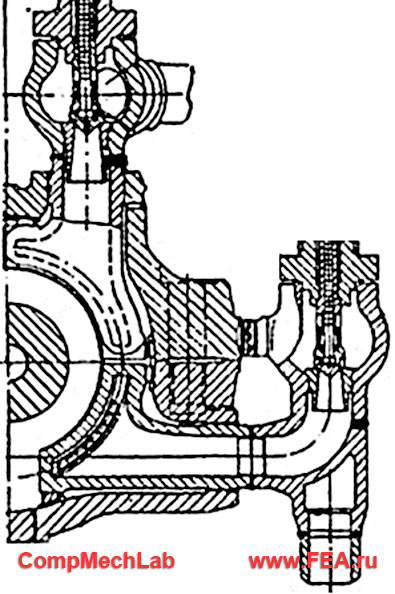

Многие элементы паровых турбин работают при повышенных давлениях и температурах, что конструктивно обуславливает повышенную толщину стенок основных корпусных деталей: цилиндров высокого давления, корпусов паровых коробок и стопорных клапанов. В то же время, корпусные детали обладают сложной геометрией вследствие того, что функционально требуют размещения внутри рабочих элементов и присоединения патрубков подвода и отвода пара.

Фрагмент паровой турбины с установленной паровой коробкой;

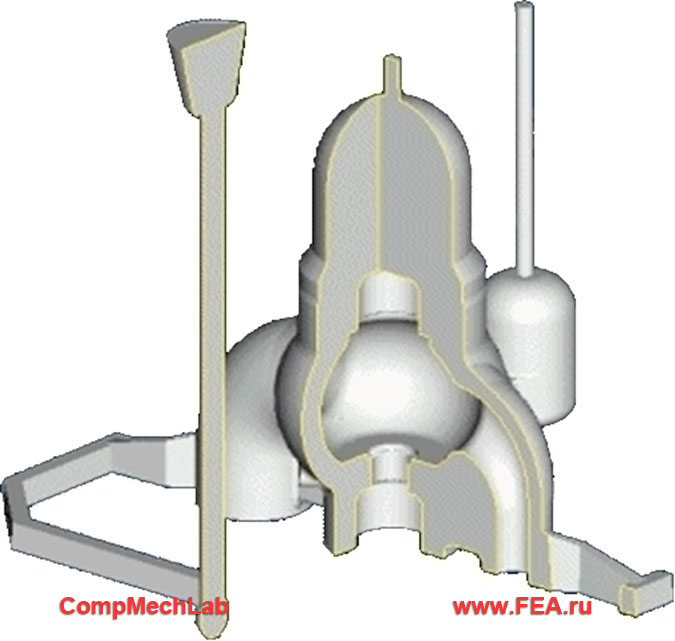

литейная модель паровой коробки с элементами литниково-питающей системы (ЛПС)

При изготовлении паровых коробок паротурбинных установок часто возникают литейные дефекты отливок типа горячих трещин, которые возникают по механизму межкристаллитного растрескивания. Наиболее часто причиной образования горячих трещин в фасонных отливках во время их затвердевания является возникновение механических напряжений. Это объясняется тем, что в результате сопротивления формы или стержня в отливке появляются, главным образом, растягивающие напряжения, а расширение материала формы при нагреве дополнительно усиливает сопротивление усадке, тем самым увеличивая напряжения. В результате механические напряжения, возникающие вследствие значительного сопротивления стержней при неправильном проектировании или их компоновке в литейной форме, могут приводить к образованию горячих трещин.

В качестве примера эффективного применения численных методов моделирования технологических задач был выполнен анализ существующей технологии литья паровой коробки паротурбинной установки. При изготовлении деталей по данной технологии возникают литейные дефекты типа горячих трещин, что увеличивает время получения готового изделия за счет дополнительных операций исправления дефектов, а также существенно увеличивает стоимость изделия.

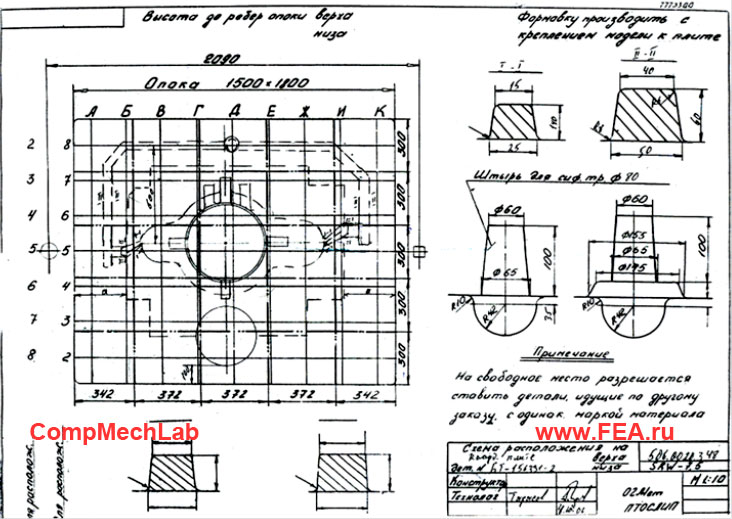

В соответствии с существующей технологией, была воспроизведена модель литейной формы, построенная с использованием метода нисходящего проектирования в системе Pro|ENGINEER (CREO Elements), где в управляемой взаимосвязи находятся элементы литейной формы: опоки, верхняя и нижняя полуформы, все стержни, литниковая система, прибыли, выпары и прочее.

Пример технологической документации: координатная плита для установки стержней

Расчетная технологическая модель отливки также включает в себя все элементы, используемые при изготовлении на производстве, при этом формируется конечно-элементная модель со связанной сеткой, где на поверхностях раздела фаз (жидкий металл – литейная форма) учитывается увеличение зазора в процессе затвердевания и усадки отливки, а также изменение коэффициента теплопередачи и контактных давлений отливки на стенки формы.

Процесс сборки расчетной модели в соответствии с технологической

документацией: установка на координатной плите стержней и

полуформ, образующих литейную полость (анимация)

Численное моделирование в ProCAST позволило проанализировать процесс заполнения литейной формы жидким металлом с учетом решения сопряженных нестационарных гидродинамической и тепловой задач. Основными задачами моделирования являлись:

- оценка времени и равномерности заполнения литейной формы жидким металлом;

- оценка скоростей потоков в ЛПС при заполнении формы;

- оценка величины и мест возникновения усадочной пористости;

- расчет остаточных напряжений в отливке;

- прогнозирование возникновения горячих трещин в отливке.

По результатам численного моделирования гидродинамической задачи – заполнение литейной формы происходит достаточно равномерно, обеспечивается плоскость зеркала расплава и последовательное заполнение литейных полостей без дефектов непролива, обеспечивается хорошая вентиляция формы, температура металла в процессе литья не опускается ниже критической.

Результаты расчета процесса заполнения литейной формы:

время подъема зеркала расплава во времени (для оценки равномерности процесса)

Расчет напряжений, возникающих в отливке в процессе затвердевания и повышения механических свойств, с учетом изменения геометрии формы за счет температурного расширения показал, что наиболее вероятными местами появления горячих трещин являются места переходов присоединенных патрубков к телу корпуса, а также технологических переборок между патрубками и телом корпуса.

Результаты расчета механической задачи: прогнозирование дефектов

горячих трещин в отливке паровой коробки

Сопоставление результатов численного моделирования в ProCAST показали почти полное совпадение дефектов литья с зафиксированными по технологической дефектной ведомости в процессе изготовления паровых коробок на производстве (обведено красным), что свидетельствует об эффективности применения численного моделирования металлургических задач с применением полномасштабных моделей, построенных в полном соответствии с технологическими особенностями производственных процессов.

.jpg)

Дефектная ведомость реальной отливки паровой коробки с

указанными местами появления горячих трещин

Результаты расчета металлургической задачи: определение мест

возникновения и величины усадочной пористости в отливке паровой коробки

Следует отметить, что полученная модель паровой коробки является сквозной технологической цепочкой CAD/CAE решения и пригодна как для выпуска технологической документации, так и отработки различных вариантов размещения формообразующих элементов и ЛПС на этапе их проектирования/модернизации с целью уменьшения литейных дефектов. На основе полученных результатов моделирования могут быть выработаны рекомендации по изменению литейной технологии или проведена оптимизация технологии по заданным конструктивно-технологическим параметрам.

Публикация подготовлена сотрудниками CompMechLab®.