Ключевые инструменты и форматы развития цифровой экономики: «умные» цифровые двойники и Центр НТИ СПбПУ

С 16 по 18 апреля 2018 года в Рыбинске (Ярославская область) будет проходить V Международный технологический форум «Инновации. Технологии. Производство». Ключевой темой V Международного технологического форума станет «Развитие цифровой экономики знаний». На форуме пройдут тематические мероприятия по направлениям технологического развития, лежащим в основе реализации программы «Цифровая экономика Российской Федерации».

Традиционно к проведению форума приурочен специальный выпуск корпоративного журнала дивизиона ОДК «Двигатели для гражданской авиации» «Трамплин к успеху». Уже третий год подряд (см. публикации в 2016 и 2017 годах) специалисты Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ готовят статьи, актуальные как для тематики Рыбинского форума в частности, так и для состояния высокотехнологичной промышленности вообще.

В этом году специалисты CompMechLab® подготовили для спецвыпуска две статьи:

- «Умные» цифровые двойники – основа новой парадигмы цифрового проектирования и моделирования глобально конкурентоспособной продукции нового поколения (авторы: А.И. Боровков, проректор по перспективным проектам СПбПУ, руководитель ИЦ CompMechLab® СПбПУ, лидер (соруководитель) рабочей группы «Технет» (передовые производственные технологии) Национальной технологической инициативы, руководитель Центра НТИ «Новые производственные технологии» на базе ИППТ СПбПУ; В.М. Марусева, специалист Отдела технологического и промышленного форсайта ИЦ CompMechLab® СПбПУ; Ю.А. Рябов, начальник Отдела технологического и промышленного форсайта ИЦ CompMechLab® СПбПУ);

- Центр НТИ «Новые производственные технологии» на базе Института передовых производственных технологий СПбПУ (авторы: А.И. Боровков, руководитель Центра НТИ СПбПУ; К.В. Кукушкин, главный специалист Отдела технологического и промышленного форсайта ИЦ CompMechLab® СПбПУ).

Полный текст специального выпуска журнала доступен по ссылке.

«Умные» цифровые двойники – основа новой парадигмы цифрового проектирования и моделирования глобально конкурентоспособной продукции нового поколения

А.И. Боровков, Ю.А. Рябов, В.М. Марусева

Разработка и производство в кратчайшие сроки глобально конкурентоспособной кастомизированной продукции нового поколения возможны сегодня с применением Цифровых, «Умных», Виртуальных Фабрик Будущего – систем комплексных технологических решений, имеющих принципиальную схему в виде триады «цифровое проектирование и моделирование & новые материалы & аддитивные технологии», в которой драйвером выступает новая парадигма цифрового проектирования и моделирования Smart Digital Twin – [(Simulation & Optimization) Smart Big Data]-Driven Advanced (Design & Manufacturing).

В основе новой парадигмы цифрового проектирования и моделирования лежит использование сложных мультидисциплинарных математических моделей с высоким уровнем адекватности реальным материалам, конструкциям и физико-механическим процессам (включая технологические и производственные), описываемых уравнениями математической физики, в первую очередь, 3D нестационарными нелинейными дифференциальными уравнениями в частных производных.

Такие математические модели («умные» модели), агрегируют в себе все знания, которые применяются при проектировании, производстве и эксплуатации изделия / продукта / конструкции / машины / установки / технической или киберфизической системы:

- Фундаментальные законы и науки (математическая физика, теории колебаний, упругости, пластичности и т. д., механика разрушения, механика композиционых материалов и композитных структур, контактного взаимодействия, динамика и прочность машин, вычислительная механика, гидроаэродинамика, тепломассообмен, электромагнетизм, акустика, технологическая механика и др.).

- Геометрические (CAD) и вычислительные конечно-элементные (CAE) полномасштабные модели реальных объектов и физико-механических процессов.

- Полные данные о материалах, из которых изготавливается изделие, включая данные о поведении материалов при воздействии тепловых, электромагнитных и др. полей, скоростном деформировании, вибрационном, ударном, мало- и многоцикловом нагружении.

- Информацию об эксплуатационных режимах (нормальные условия эксплуатации, нарушения нормальных условий эксплуатации, аварийные ситуации и т. д.), включая информацию, которая обеспечивает заданное поведение конструкции в тех или иных ситуациях (так называемое программируемое поведение).

- Данные о технологиях производства и сборки как отдельных элементов, так и конструкций в целом.

- Прочие характеристики и параметры.

Такое агрегирование всех знаний, которые применяются при создании продукта, является необходимым, но не достаточным условием для формирования «умных» моделей. Более важными представляются следующие ключевые компетенции, без которых формировать «умные» модели невозможно:

- Кастомизация: «умная» модель всегда формируется из “best-in-class” технологий мирового уровня, при этом данная компетенция предполагает одновременно как способность мгновенно откликнуться на запрос Заказчика, который сам определяет круг используемых технологий, так и способность решить инженерно-технологическую проблему-вызов для Заказчика, которому неважно, за счет каких технологий это будет сделано.

- Системный инжиниринг: в каждый момент времени необходимо держать в поле зрения всю систему и все её взаимодействующие компоненты, чтобы не происходило ситуаций, когда улучшение характеристик одного компонента влечет ухудшение характеристик другого.

- Многоуровневая матрица целевых показателей и ресурсных ограничений (временных, финансовых, технологических, производственных и т. д.): опыт решения сложных промышленных задач Инжиниринговым центром СПбПУ и ГК CompMechLab® по заказам компаний – мировых лидеров свидетельствует, что такая матрица содержит десятки тысяч (~ 40 000 … ~ 60 000) целевых показателей и требований, предъявляемых к продукту в целом, к его компонентам и деталям в отдельности, а также ресурсных ограничений.

- Валидация «умных» моделей: в цифровую форму необходимо перевести результаты натурных испытаний, в первую очередь тех, которые проводились для доводки изделий в различных отраслях еще во времена СССР. Известно, например, что в авиакосмической отрасли потенциал физических и особенно математических моделей, которые лежат в основе большинства конструкций и интегрируют опыт и знания предыдущих поколений инженеров, практически исчерпан.

- «Цифровая сертификация»: бизнес-процесс, целью которого является прохождение с первого раза всего комплекса натурных, сертификационных, рейтинговых и прочих испытаний. Разработка изделия в рамках этого бизнес-процесса с начала и до конца ведется на основе “best-in-class” технологий мирового уровня, системного инжиниринга, многоуровневой матрицы целевых показателей и ресурсных ограничений, валидации «умных» моделей и, самое главное, – выполнения десятков тысяч виртуальных испытаний для каждого компонента (узла, детали, механизма, сопряжения и т. д.), материалов и всей системы в целом. Это позволяет управлять и контролировать поведение буквально каждого кубического миллиметра конструкции на всех этапах жизненного цикла.

Продемонстрируем «цифровую сертификацию» на примере реализации проекта государственного значения «Кортеж» по созданию на единой модульной платформе отечественных автомобилей премиум-класса (лимузин, седан, внедорожник и микроавтобус) для перевозки и сопровождения первых лиц государства (головной исполнитель – ГНЦ РФ ФГУП «НАМИ», зона ответственности Инжинирингового центра СПбПУ – работы по проектированию и разработке цифровой рабочей конструкторской документации для производства кузовов всех четырех автомобилей).

2 июня 2016 года состоялись натурные испытания на безопасность по программе Euro NCAP (краш-тесты) на независимом полигоне в Берлине, где седан проекта «Кортеж» с первой попытки получил высший балл – 5 звезд. Это подтвердило высочайший уровень адекватности разработанных «умных» моделей кузовов и проведенных виртуальных испытаний на безопасность реальным автомобилям и натурным экспериментам.

Достижение этого результата стало возможным благодаря тому, что при разработке было учтено огромное количество параметров. Известно, что виртуальный краш-тест автомобиля – быстропротекающий динамический процесс, длительность которого составляет порядка 200–250 мс. Шаг интегрирования для численного решения задач составляет 1 мкс. Общее количество шагов интегрирования – более 200 000. Вся эта информация образует большие данные (Smart Big Data) «на входе» (более 2·1012 параметров) «умной» модели. Проведенные виртуальные испытания дополняют этот массив – получаем Smart Big Data «на выходе»: при суперкомпьютерном моделировании процесса длительностью 200 мс на выходе получается массив данных, содержащий более 1014 параметров. В нескольких десятках миллионов узлов ~ (1…3)·107 узлов регулярно «считываются» более 50 параметров, таких как перемещения, скорости, ускорения, деформации, напряжения и др. В итоге получается 5·108 кривых, исчерпывающе описывающих поведение «умной» модели.

«Умная» модель за счет своей высокой адекватности благодаря, в первую очередь, Smart Big Data «на входе» и на «выходе», позволяет значительно «приблизиться» к реальному объекту – обеспечивает отличие между результатами виртуальных испытаний и натурных испытаний в пределах ± 5%. Именно такую высокоадекватную модель можно назвать цифровым двойником объекта / продукта (Digital Twin, DT-1). Высокоадекватную «умную» модель с учётом особенностей технологий изготовления (например, «интеллектуальное» литье, «интеллектуальная» штамповка, учет предварительного напряженно-деформированного состояния и утонения, коробления и т. д. деталей после технологических процессов) можно назвать цифровым двойником производства (Digital Twin, DT-2). Объединение цифрового двойника объекта / продукта (DT-1) и цифрового двойника производства (DT-2) в рамках единой цифровой модели на основе выполнения десятков тысяч виртуальных испытаний в процессе «цифровой сертификации» ведет к формированию «умного» цифрового двойника первого уровня (Smart Digital Twin, SDT-1).

Впоследствии, уже на этапе эксплуатации, SDT-1 на основе «умной» модели «порождает» «умную» цифровую тень (Smart Digital Shadow, SDS) за счет получения оперативной информации о функционировании конкретного объекта / продукта при помощи технологий промышленного Интернета и диагностики (Health Monitoring System, HMS). Эта дополнительная информация, полученная на этапе эксплуатации, повышает уровень адекватности («обучает») SDT-1 и позволяет в дальнейшем моделировать с его помощью различные возможные и «непредвиденные» ситуации и эксплуатационные режимы (например, оценивать уровень возможных повреждений или остаточный ресурс). При этом, благодаря множеству проведенных в процессе «цифровой сертификации» виртуальных испытаний при создании SDT-1, есть четкое представление о расположении критических зон, в которых имеет смысл размещать те или иные датчики (акселерометры, тензометры, датчики температуры, давления, скорости и т. д.). Это позволяет радикально сократить число самих датчиков и получаемый объем больших данных, отбирая самые необходимые (фактически, вместо Big Data формируется Smart Big Data), а также увеличить скорость обработки данных и внесения необходимых изменений в SDT-1 для его трансформации в «умный» цифровой двойник второго уровня (SDT-2).

Рисунок 1. Традиционный и современный подход к построению физических и математических моделей

Источник: Центр НТИ СПбПУ

Рисунок 2. Семейство физических и математических моделей. Цифровой двойник, «умный» цифровой двойник, цифровая тень, «умная» цифровая тень

Источник: Центр НТИ СПбПУ

Таким образом, новая парадигма проектирования основана на разработке в процессе «цифровой сертификации» и применении семейства «умных» цифровых двойников (SDT-1, SDT-2, …), формируемых в результате мультидисциплинарного (MultiDisciplinary) / многомасштабного (MultiScale) / … численного моделирования и применения многих технологий оптимизации (MultiCriteria, MultiParametric, MultiDisciplinary, Topology, Topography, Sizing, Shaping и др.) на основе специальным образом генерируемых «умных» больших данных (Smart Big Data) «на входе» и «на выходе».

В Инжиниринговом центре СПбПУ и ГК CompMechLab® весь процесс цифрового проектирования и моделирования, включая формирование многоуровневой матрицы целевых показателей и ресурсных ограничений, разработки «умных» моделей и цифровых двойников в процессе «цифровой сертификации» выполняется на основе специализированной CML-Цифровой платформы CML-Bench (разработка ГК CompMechLab®, которая в 2017 году была удостоена Национальной промышленной премии РФ «Индустрия»), которая обеспечивает чрезвычайно высокую степень автоматизации процесса разработки на основе всех лучших передовых технологий мирового уровня («экосистемы best-in-class технологий»), общая трудоемкость разработки и сопровождения которых превышает 1 000 000 человеко-лет, а стоимость разработки превышает $100 млрд. Для одновременного удовлетворения в процессе проектирования десяткам тысяч целевых показателей и ресурсных ограничений применяется специально разработанная CML-Экспертная интеллектуальная система CML-AI (разработка CompMechLab®), которая, фактически, является системой «интеллектуальных помощников» и целенаправленным развитием в направлении применения искусственного интеллекта в наиболее сложном и творческом процессе – процессе проектирования.

Рисунок 3. Экосистема технологий, испытательный полигон (TestBed), CML-Цифровая платформа CML-Bench, CML-Экспертная интеллектуальная система CML-AI, Цифровые фабрики

Центр НТИ «Новые производственные технологии»

на базе Института передовых производственных технологий СПбПУ

А.И. Боровков, К.В. Кукушкин

Конкурс на предоставление грантов на государственную поддержку центров НТИ на базе образовательных организаций высшего образования и научных организаций

С 2018 года в России действует новый инструмент развития отечественной промышленности – центры Национальной технологической инициативы (НТИ).

Согласно Постановлению Правительства РФ от 16 октября 2017 года № 1251, «Центр НТИ» – структурное подразделение, создаваемое на базе образовательной организации высшего образования или научной организации <…>, осуществляющее комплексное развитие сквозных технологий Национальной технологической инициативы совместно с иными образовательными и (или) научными организациями и иными хозяйствующими субъектами, включая промышленные предприятия». В соответствии с тем же постановлением, «сквозная технология» – «ключевое научно-техническое направление, развитие которого позволит обеспечить радикальное изменение ситуации на существующих рынках технологий, продуктов и услуг или будет способствовать формированию новых рынков».

Для определения центров НТИ в ноябре – декабре 2017 года был проведен конкурс среди российских вузов. Всего на конкурс Минобрнауки России по 10 сквозным технологиям было подано 70 заявок, из них требованиям конкурсной документации соответствовали 60. По направлению «Новые производственные технологии» рассматривалось 10 заявок.

Одним из участников конкурса по направлению «Новые производственные технологии» стал Санкт-Петербургский политехнический университет Петра Великого (СПбПУ).

СПбПУ – один из ведущих университетов страны, инициатор разработки и системообразующий участник реализации дорожной карты «Технет» (передовые производственные технологии) НТИ. Научный и технологический задел СПбПУ, а также мегапроект «Фабрики Будущего», инициатором которого является Университет, легли в основу формирования ДК «Технет».

Заявка СПбПУ получила 27 писем поддержки и подтверждения заинтересованности в результатах деятельности от руководителей федеральных и региональных органов исполнительной власти, соруководителей рабочих групп НТИ, руководителей корпораций, а также руководителей ведущих высокотехнологичных компаний и инновационных предприятий, руководителей организаций содействия развитию промышленности и технологий.

Согласно протоколу заседания конкурсной комиссии по отбору грантов на государственную поддержку центров НТИ, состоявшегося 28 декабря 2017 года, СПбПУ стал победителем по направлению «Новые производственные технологии». Центр НТИ СПбПУ создан на базе Института передовых производственных технологий (ИППТ) СПбПУ.

ИППТ СПбПУ занимает в матрице НТИ место на пересечении базовых технологий будущего / перспективных направлений деятельности: цифрового проектирования и моделирования, создания новых материалов, аддитивных технологий и перспективных рынков будущего, которые будут сформированы к 2035 году.

Рисунок 1. Матрица НТИ

Источник: ИППТ СПбПУ по материалам АСИ

Цели и задачи деятельности Центра НТИ СПбПУ

Направления деятельности Центра НТИ СПбПУ соответствуют ключевым целям и задачам Национальной технологической инициативы, Стратегии научно-технологического развития РФ и программы «Цифровая экономика Российской Федерации».

Основная цель Центра НТИ СПбПУ – максимально содействовать выходу отечественных компаний-лидеров на новый уровень технологий, соответствующий требованиям мировых рынков. Для этого в интересах компаний-партнеров и с их участием реализуются проекты:

- по разработке и развитию новых технологий в части:

- цифрового проектирования и моделирования;

- создания «цифровых двойников» изделий;

- создания «цифровых двойников» производственных процессов;

- создания виртуальных испытательных полигонов;

- формирования Фабрик Будущего;

- развития технологии организации и управления производством (информационные системы управления);

- реализации других направлений сотрудничества в области новых производственных технологий;

- цифрового проектирования и моделирования;

- ведется подготовка специалистов по направлению «Новые производственные технологии»;

- развивается научно-исследовательская и образовательная инфраструктура по направлению «новые производственные технологии», в том числе создаются вычислительные мощности, измерительные и испытательные полигоны.

В целях реализации заявленной программы Центра НТИ СПбПУ создан мощный сбалансированный Проектный консорциум, в который вошли 36 организаций. Консорциум органично объединяет лидеров науки, образования и промышленности в авиастроении, вертолетостроениии и аэрокосмической отрасли, автомобилестроении, двигателестроении и энергомашиностроении, судостроении и кораблестроении, в сфере разработки, развития и применения передовых производственных технологий.

В состав Консорциума на основании подписанных соглашений входят: 12 ведущих университетов, Госкорпорация «Ростех», крупные промышленные высокотехнологические предприятия – лидеры отраслей, крупнейшие научные организации, высокотехнологические компании-лидеры, «Национальные чемпионы», лауреат Национальной промышленной премии РФ «Индустрия», победители конкурса «Развитие-НТИ» Фонда содействия инновациям, резиденты Фонда Сколково, институты развития.

Участники консорциума располагаются в 11 городах России и 3 городах Китая.

По результатам деятельности в области создания и развития передовых производственных технологий за три года, предшествующие подаче заявки (2014–2016 гг.), участники консорциума сформировали 4734 результата интеллектуальной деятельности (балансовая стоимость – 1034 млн рублей); выпустили 841 научную работу в изданиях, индексируемых системами Scopus и Web of Science; потратили 9110 млн рублей на исследования и разработки.

Ключевые направления деятельности Центра НТИ СПбПУ

Программа НИОКР: Основная цель исследований – формирование компетенций в сфере сквозных технологий. При этом особое внимание уделяется передовым формам организации разработки и производства глобально конкурентоспособной продукции – Фабрикам Будущего (Цифровым, «Умным», Виртуальным).

Основным объектом разработки становятся «умные цифровые двойники» (Smart Digital Twins) изделий и производственных процессов. При реализации проектов в каждом приоритетном направлении создаются методики, виртуальные испытательные полигоны и цифровые двойники.

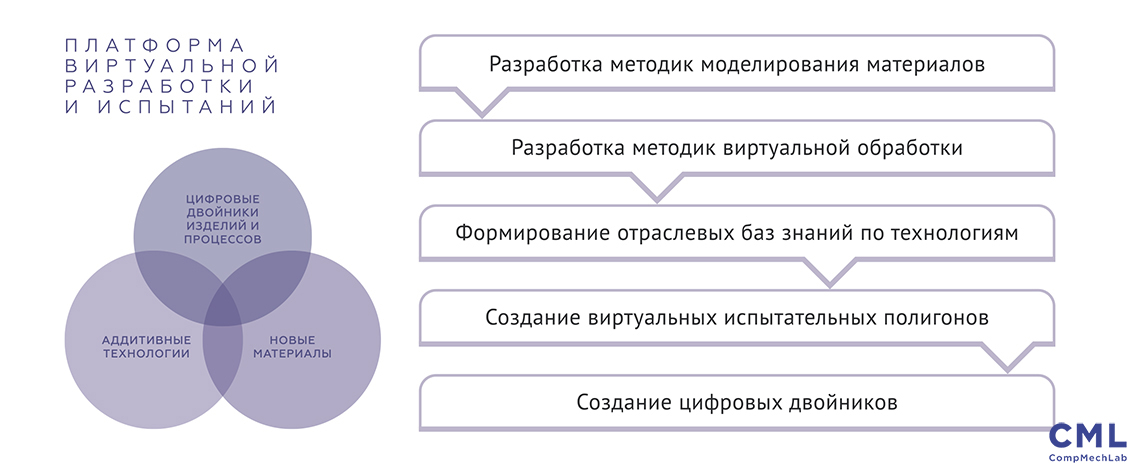

Рисунок 2. Схема деятельности Центра НТИ СПбПУ

Источник: ИППТ СПбПУ

Рисунок 3. Развиваемые компетенции и пилотные проекты

Источник: ИППТ СПбПУ

Образовательная деятельность Центра НТИ СПбПУ основывается на модели «Университет 4.0». Смысл модели – выполнение проектов, требующих решения инженерно-технологических проблем-вызовов. Такой формат деятельности позволяет приобрести новые компетенции и сформулировать новые научные направления, на базе которых создаются образовательные программы.

В рамках образовательной программы Центра НТИ СПбПУ планируется подготовка 3500 специалистов.

Структура образовательной программы:

- сетевые программы магистратуры: «Компьютерный инжиниринг и цифровое производство», «Автомобиль за два года», «Технологии создания «Фабрик Будущего», «Управление цепями поставок в высокотехнологичных индустриях», «Технологическое лидерство и предпринимательство»;

- учебные фабрики (Learning Factories) на базе ИППТ СПбПУ: «Автомобиль за два года»; «Фабрика будущего», совместно с индустриальными партнерами из Консорциума Центра НТИ и технологическим партнером SAP; «Композитные материалы и производство», совместно с технологическим партнером КБ «Архипов» и индустриальным партнером ГК «Русские инвестиции»; «PLM системы для предприятий легкой промышленности», совместно с технологическим партнером 1С (КТ-Сегмент);

- массовые открытые онлайн-курсы: «Аддитивные технологии», «Фабрики Будущего», «Технологическое лидерство и предпринимательство», «Передовые производственные технологии», «Роботы и робототехнические комплексы»;

- краткосрочные программы переподготовки и программы стажировок по направлениям Центра НТИ СПбПУ;

- популяризация инженерного образования и работа со школьниками.

Формирование инфраструктуры Центра НТИ СПбПУ

Реализация программы и достижение ключевых показателей деятельности Центра НТИ СПбПУ возможны благодаря наличию развитой инфраструктуры, в которую входят:

- «платформа виртуальной разработки и испытаний» (собственная разработка СПбПУ), на базе которой создаются «умные цифровые двойники» изделий для высокотехнологичных рынков;

- высокопроизводительные вычислительные системы участников консорциума и широкий спектр специального инженерного программного обеспечения (CAD / CAE / CAM / CAx / PLM / MES / …). Данная инфраструктура обеспечивает возможность создания цифровых двойников, разработки и виртуальных испытаний глобально конкурентоспособной продукции нового поколения в парадигме Smart Digital Twin – [(Simulation & Optimization) Smart Big Data]-Driven Advanced (Design & Manufacturing), решения задач в области больших данных, предиктивной аналитики, управления целями разработки с использованием технологий искусственного интеллекта;

- базы данных характеристик и моделей изделий, процессов и материалов;

- центр тестирования, верификации и валидации (центр TVV);

- инфраструктура специального испытательного, измерительного и научно-производственного оборудования;

- экосистема поддержки и развития инноваций на базе Технопарка «Политехнический» для вовлечения новых команд разработчиков и инженеров в реализацию новых проектов в области новых производственных технологий;

- испытательный полигон университетского типа – опытные «Фабрики Будущего» (Цифровые, «Умные», Виртуальные) для корпораций в различных отраслях промышленности.

Текущая деятельность Центра НТИ СПбПУ

С конца 2017 года ведется активная деятельность Центра НТИ СПбПУ. За три месяца работы (январь – март 2018 года) проведены свыше 40 мероприятий по научным коммуникациям, подготовке и реализации образовательных программ, связям с общественностью, усилению проектного консорциума.

В рамках образовательного трека Центра НТИ СПбПУ проведены образовательные мероприятия для ПАО «КАМАЗ», ГК «Росатом», АО «КМПО», а также в рамках программы профессиональной переподготовки МШУ СКОЛКОВО «Школа ректоров 14: управление трансформацией университета». В феврале и марте 2018 года ГК CompMechLab® – стратегический партнер Центра НТИ СПбПУ совместно с ИППТ СПбПУ провела два обучающих семинара, посвященных технологиям аддитивного производства и оптимизации под 3D-печать и программной системе Moldex3D для трехмерного моделирования литья пластмасс.

В рамках выстраивания сотрудничества и реализации совместных проектов Центра НТИ СПбПУ проведены встречи с представителями ПАО «КАМАЗ», ООО «ЛокоТех», АО «ТВЭЛ», ООО «НПО «Центротех», Франко-российской ТПП, Ассоциацией «Аэронет», РГ «Автонет» НТИ, представителями Сколтеха, ЗАО «Топ Системы», Dassault Systèmes, Kawasaki Heavy Industries, ГК «Герофарм», Клуб лидеров в Санкт-Петербурге и Ленинградской области.

10 марта 2018 года в ИППТ СПбПУ второй год подряд прошел заключительный этап трека TechNet стартап-акселератора GenerationS от АО «РВК» и состоялось награждение победителей конкурса Фонда содействия инновациям «УМНИК Технет-НТИ».

28 февраля 2018 года в рамках командной инженерной олимпиады школьников «Олимпиада НТИ» (г. Сочи) состоялось подписание соглашения о вступлении образовательного Фонда «Талант и успех» (образовательный центр «Сириус») в Консорциум Центра НТИ СПбПУ.

22 марта 2018 года состоялось подписание соглашения о вступлении НИЦ «Курчатовский институт» в Консорциум Центра НТИ СПбПУ. Соглашение в присутствии первого заместителя Министра образования и науки РФ В.В. Переверзевой и председателя совета РФФИ В.Я. Панченко подписали ректор СПбПУ А.И. Рудской и президент НИЦ «Курчатовский институт» М.В. Ковальчук.

Ведется активная деятельность по информированию заинтересованных лиц и компаний о деятельности Центра НТИ СПбПУ. 9 февраля 2018 года в пресс-центре ТАСС состоялась пресс-конференция с участием председателя Комитета по промышленной политике и инновациям Санкт-Петербурга М.С. Мейксина и руководителя Центра НТИ СПбПУ А.И. Боровкова, посвященная началу деятельности Центра. Также осуществлены презентации Центра НТИ СПбПУ в рамках заседаний рабочих групп НТИ «Технет» и «Аэронет», на площадке «Точка кипения» АСИ в Санкт-Петербурге.

Подробнее о Центре НТИ «Новые производственные технологии» на базе ИППТ СПбПУ см. в соответствующем разделе нашего сайта.

17033 прочтения

17033 прочтения